?Китай: инновации в насосах для экологии??

2026-02-02

Китай: инновации в насосах для экологии?

Когда слышишь ?китайские насосы для экологии?, многие сразу думают о дешёвых копиях или массовом ширпотребе. Это, пожалуй, самый распространённый стереотип, с которым сталкиваешься на рынке. Но за последние лет десять картина радикально изменилась. Речь уже не просто о цене, а о целенаправленных инженерных решениях для конкретных, часто очень жёстких, экологических задач — от утилизации шахтных вод до работы с высокоагрессивными средами на химических предприятиях. И здесь китайские производители, особенно те, кто плотно работает с нефтегазовой отраслью, показывают удивительную гибкость и прагматизм.

От нефтяного пласта к экологическому проекту: эволюция подхода

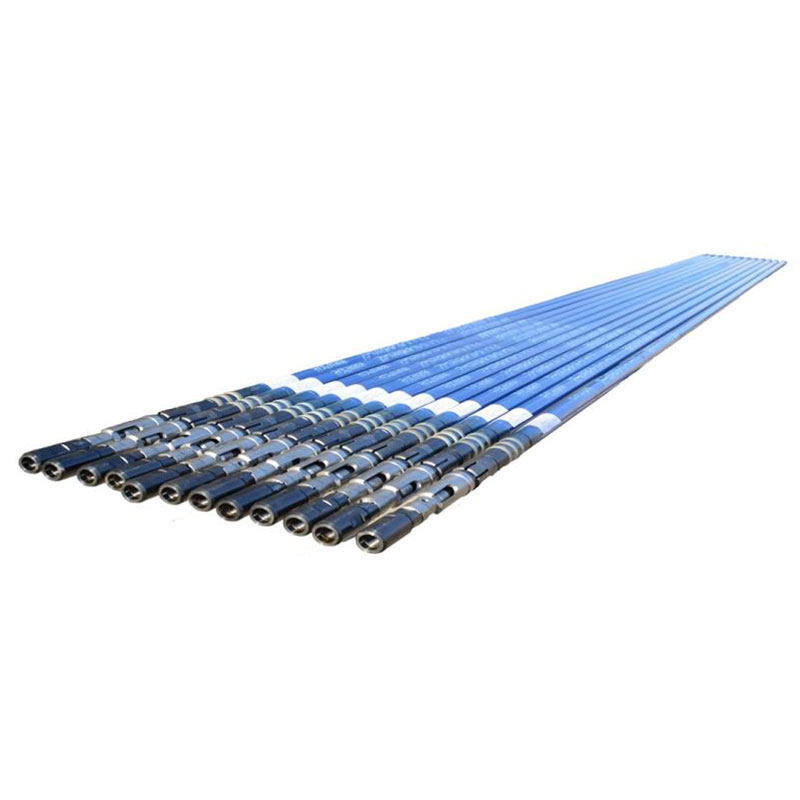

Интересно, что многие прорывные для экологии решения рождались не в ?зелёных? лабораториях, а на нефтяных месторождениях. Суровая реальность добычи — это высокие температуры, давление, песок, коррозия от сероводорода и минерализованной воды. Насос, который выживает в таких условиях, уже обладает запасом прочности для многих экологических применений. Компании вроде ООО Телин Дуншэн Нефтегазовое Машиностроение, с их опытом с 2000 года в качестве утверждённого поставщика для китайских нефтяных гигантов, пришли к ?экологическим? насосам именно с этой стороны. Их сайт rodpump.ru — это каталог решений для сложных сред, где граница между нефтепромысловым и экологическим оборудованием часто стирается.

Помню, как лет пять назад мы рассматривали их штанговый скважинный насос для откачки конденсата из дренажной системы. Технические специалисты сразу спросили не о типовых параметрах, а о точном химическом составе жидкости, колебаниях уровня и наличии абразивных частиц. Это был не разговор о продаже агрегата, а обсуждение адаптации материала штанг (предложили покрытие на основе нитрида титана) и конфигурации клапанов. Тогда это стало для меня переломным моментом в восприятии — подход стал системным, инженерным.

Конечно, не всё было гладко. Была попытка использовать стандартный насос для перекачки щелочных стоков с высоким содержанием взвесей. Конструкция выдержала химию, но быстрый износ плунжера из-за твёрдых частиц заставил вернуться к чертежам. Пришлось совместно с инженерами дорабатывать конструкцию камеры и материал уплотнений. Это типичная история: готового ?волшебного? насоса нет, есть путь доработки под задачу.

Материалы — где кроется настоящая инновация

Если говорить об инновациях, то в насосах для экологии они на 70% — это материалы. Можно иметь гениальную гидравлическую схему, но если она разъедается за полгода, это никому не нужно. Китайские производители в этом плане стали гораздо более открытыми к экспериментам и сотрудничеству с научными институтами.

Например, для работы с высокоминерализованными рассолами (скажем, при ликвидации шламовых амбаров) критически важна стойкость к хлоридам. Видел, как для таких проектов предлагали не стандартную нержавейку AISI 316, а дуплексную сталь или даже сплавы на основе никеля. Цена, конечно, растёт, но срок службы увеличивается в разы, что в итоге окупается. На rodpump.ru в разделе продукции это хорошо видно — линейка материалов для изготовления ключевых компонентов очень широка, и для каждого указана рекомендуемая среда применения.

Отдельная тема — композитные материалы. Здесь прогресс идёт семимильными шагами. Полимерно-композитные корпуса и рабочие колеса для насосов, перекачивающих кислотные стоки, — это уже не экзотика. Они легче, не корродируют, но долгое время был вопрос с долговременной стабильностью под нагрузкой. Судя по последним кейсам, с этим научились справляться, добавляя армирующие волокна по специфическим схемам.

Энергоэффективность: не просто модное слово

В публикациях часто пишут об энергоэффективности как о самоцели. На практике же всё упирается в экономику конкретного объекта. Инновация здесь — не в создании насоса с рекордным КПД на стенде, а в том, чтобы этот КПД не падал катастрофически в реальных, неидеальных условиях.

Китайские инженеры, на мой взгляд, стали мастерами в оптимизации под реальный цикл работы. Простой пример: насос для откачки фильтрата на полигоне ТБО. Уровень жидкости постоянно меняется, плотность и вязкость тоже. Ставить обычный центробежный насос — значит, он большую часть времени будет работать в неоптимальном режиме, съедая лишнюю энергию. Решение, которое я видел в одном из проектов с участием китайских поставщиков, — это использование частотно-регулируемого привода (ЧРП) в комплекте с насосом, причём алгоритм управления был заточен именно под типовой график изменения уровня в накопителе. Экономия на электроэнергии достигала 25-30%, что при круглосуточной работе окупало всю систему за пару лет.

Но и здесь есть подводные камни. Та же ?умная? система с ЧРП требовала более квалифицированного обслуживания. На удалённом объекте, где нет постоянного инженера, это иногда становилось проблемой. Приходилось упрощать интерфейс и делать более живучую автоматику. Баланс между сложностью и надёжностью — это постоянный поиск.

Модульность и сервис: скрытые преимущества

Одно из неочевидных, но крайне важных направлений инноваций — это модульный принцип конструкции. Для экологических проектов, особенно аварийных или развёртываемых на сложной местности, критически важно быстро заменить вышедший из строя узел, а не везти целый новый агрегат.

У того же ООО Телин Дуншэн в линейке скважинного оборудования это прослеживается чётко: узел клапана, блок плунжера, приводная головка — всё спроектировано так, чтобы демонтаж и замена занимали минимум времени с использованием стандартного инструмента. Этот подход, рождённый в нефтянке, где простой скважины стоит огромных денег, идеально лёг на экологическую отрасль, где, например, остановка насоса на очистных сооружениях может привести к экологическому нарушению.

Сервисная логистика тоже изменилась. Раньше запчасть из Китая можно было жить месяцами. Сейчас многие серьёзные производители, включая упомянутую компанию, организуют региональные склады запасных частей для ключевых линеек продукции. Это сразу снимает главный страх заказчика — длительные простои в случае поломки. Наличие такого склада в России или Казахстане для проектов в СНГ является сильнейшим конкурентным преимуществом.

Реальные кейсы и уроки

Теория — это хорошо, но всё решает практика. Один из показательных проектов, который я наблюдал, — это система сбора и перекачки дренажных вод на закрытом химическом заводе. Среда: слабокислая, с примесями солей тяжёлых металлов и органики. Задача — обеспечить бесперебойную откачку 24/7 в резервуар-накопитель перед очисткой.

Было выбрано решение на основе погружных насосов с многократным дублированием. Но главной ?фишкой? стал материал проточной части — это был высокопрочный полимерный композит с керамическим покрытием в зоне максимального износа. Насосы поставила как раз компания из нашего обсуждения. Что важно? Они не просто отгрузили оборудование, а прислали инженера для запуска и настройки системы под реальные условия. Через полгода эксплуатации один из насосов стал показывать повышенную вибрацию. По телеметрии данные оперативно передали производителю, и они, проанализировав, предположили кавитацию из-за изменения вязкости жидкости. Прислали рекомендации по корректировке режима работы. Проблему устранили без остановки всей линии.

Это и есть современная инновация: это не только железо, но и сопутствующий инжиниринг, анализ данных, готовность поддерживать продукт на всём его жизненном цикле. Китайские игроки, которые выросли из статуса простых производителей в партнёров по комплексным решениям, это отлично поняли.

Так что, возвращаясь к заглавному вопросу. Инновации в китайских насосах для экологии — это сегодня не громкие заявления, а тихая, планомерная работа над материалами, энергопотреблением, сервисом и адаптацией проверенных нефтегазовых решений под новые задачи. Это путь от копирования к осмысленному проектированию, и он, судя по всему, только набирает обороты.