Китайские API насосы: инновации?

2026-01-19

Когда слышишь ?китайские API насосы?, первая реакция у многих в отрасли — скепсис. ?Насосы по стандарту API? Из Китая? Это, наверное, про дешевизну, а не про качество или новые решения?. Сам так думал лет десять назад. Но сейчас, глядя на некоторые образцы на стендах выставок или в спецификациях, понимаешь, что картина куда сложнее. Вопрос не в том, есть ли инновации, а в том, какие они и где их искать — не в громких пресс-релизах, а в деталях материалов, подходах к сервису и в той самой адаптации под сложные условия, которые китайские производители научились делать, работая на своих и наших месторождениях.

От копирования к адаптации: эволюция подхода

Раньше, лет 15 назад, всё было просто: брали чертежи, часто устаревшие, и делали по ним. Получалось дёшево, но проблемы начинались быстро — с ресурсом, с совместимостью. Сейчас же многие серьёзные заводы, особенно те, что работают с КННК или Sinopec, вынуждены были перестроиться. Их инновация номер один — это не изобретение велосипеда заново, а глубокая адаптация стандартного API-оборудования под конкретные условия. Яркий пример — работа с высокоабразивной средой или парафинистыми нефтями.

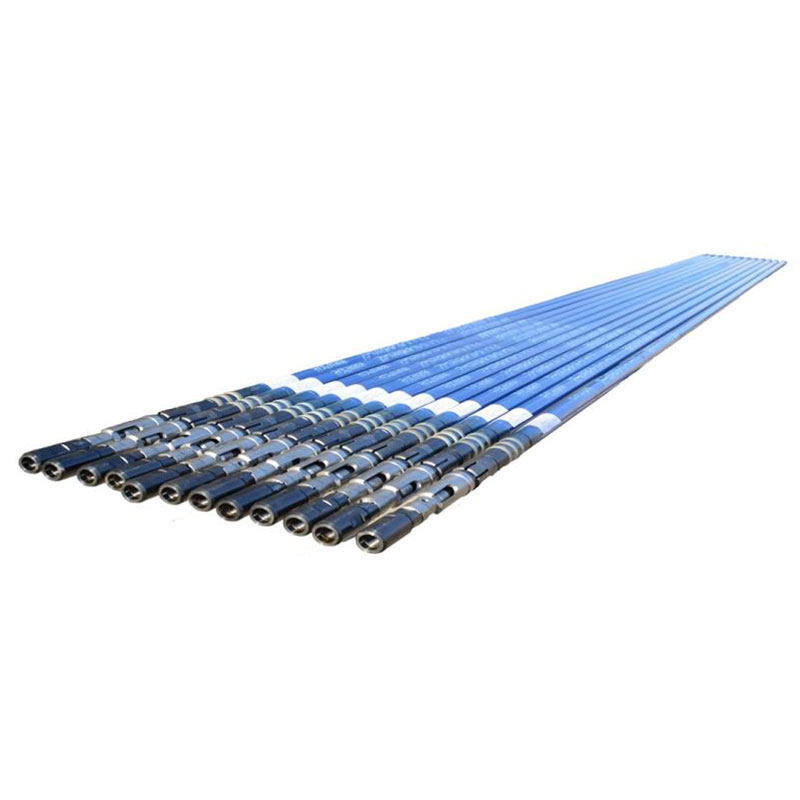

Помню, на одном из месторождений в Западной Сибири ставили пробную партию штанг от одного китайского завода. Не буду называть, но это был не самый раскрученный бренд. Так вот, они предложили не просто штанги по API 11B, а с изменённой технологией упрочнения поверхности. Не просто напыление, а комбинированный метод. В документации это выглядело как небольшая ремарка, но на деле дало прирост в полтора раза по износу в сравнении с тем, что стояло раньше. Это и есть их инновация — прикладная, тихая, рождённая из запроса с месторождения.

При этом путь к этому был не прямым. Были и неудачи. В середине 2000-х многие пытались ?улучшить? классические конструкции, меняя геометрию плунжерных пар или материал сальников на что-то ?своё, более современное?. Часто это приводило к катастрофическим отказам на первых же сотнях часов работы. Горький опыт, видимо, научил: сначала нужно безупречно соблюсти стандарт, а уже потом, очень осторожно, вносить точечные изменения. Сейчас этот этап, кажется, пройден ведущими игроками.

Где искать реальные улучшения: материалы и обработка

Если отбросить маркетинг, то главный прогресс виден в металлургии и механической обработке. Это не про ?суперсталь?, а про стабильность. Крупные производители, такие как ООО Телин Дуншэн Нефтегазовое Машиностроение (я знаком с их продукцией по каталогам и немного по практике), давно стали использовать вакуумно-дуговой переплав для критичных деталей насосов. Это не ноу-хау, но лет десять назад об этом и речи не шло — использовали обычную сталь с последующей закалкой.

На их сайте, rodpump.ru, видно, что они позиционируют себя как производитель полного цикла, что важно. Почему? Потому что контроль над всей цепочкой — от слитка до финишной шлифовки плунжера — это и есть залог предсказуемого качества. Инновация здесь системная. Они не просто покупают заготовки, а сами их производят под свои нужды. В описании компании сказано, что они основаны в 2000 году и являются утверждёнными поставщиками для крупных нефтяных компаний. Это не просто слова — статус утверждённого поставщика для КННК обязывает к жёсткому внутреннему контролю, что косвенно толкает к технологическим улучшениям.

Ещё один момент — покрытия. Широко внедрены различные виды напылений: карбид вольфрама, нитрид титана. Но китайские инженеры часто экспериментируют с толщиной и пористостью слоя, пытаясь найти баланс между износостойкостью и хрупкостью. Слышал от коллег, что некоторые заводы предлагают ?слоёные? варианты покрытий для штанг — мягкий подслой для амортизации и твёрдый верхний. Результаты в полевых условиях, правда, неоднозначные: где-то работает, а где-то отслаивается. Это нормальный процесс поиска.

Слабое звено: не продукт, а ожидания

Частая проблема, с которой сталкиваешься при внедрении китайского оборудования, — это разрыв между заявленными характеристиками в идеальных условиях и реальной работой. Допустим, насос показывает прекрасные результаты на заводских испытаниях с чистой жидкостью. Но на реальной скважине, с песком, солями и перепадами температуры, начинаются нюансы.

Здесь и проявляется, есть ли у производителя настоящая экспертиза. Те, кто её имеют, предоставляют не просто каталог, а подробные рекомендации по подбору модели под конкретный тип скважины, предлагают модификации. Например, для условий с высоким GOR (газосодержанием) могут предложить особую конфигурацию клапанной коробки. Это и есть ценность. Сайт Телин Дуншэн, кстати, структурирован с упором на подбор оборудования, что намекает на понимание этой проблемы.

А вот слабое место — это часто логистика сервиса и наличие грамотных инженеров на месте. Поставить насос — полдела. Быстро получить консультацию или нестандартную запчасть в случае нештатной ситуации — вот где иногда возникает заминка. Это та область, где европейские или американские конкуренты пока имеют преимущество, отстроенное десятилетиями. Китайские компании это осознают и активно открывают склады и сервисные центры, например, в России, но процесс идёт неравномерно.

Цена вопроса: экономика против стереотипов

Да, начальная стоимость часто ниже. Но разговор нужно вести не о цене покупки, а о общей стоимости владения (TCO). И вот здесь китайские API насосы последнего поколения начинают составлять серьёзную конкуренцию. Если раньше экономили на всём, включая ресурс, то сейчас ставка делается на увеличение межремонтного периода.

Конкретный пример: на одном из буровых участков перешли на плунжерные пары от производителя из Китая (не буду рекламировать, не в этом суть). Срок службы до падения производительности сравнялся, а по некоторым позициям даже на 15-20% превысил показатели привычных европейских аналогов. При этом стоимость комплекта была ниже на 40%. Это уже не ?дешёвка?, это экономически обоснованный выбор. Но такой результат был достигнут только после трёх пробных заказов и совместной работы по корректировке техзадания с инженерами завода.

Это ключевой момент: чтобы получить хороший результат, нужно быть не пассивным покупателем, а активным заказчиком, готовым делиться данными по условиям эксплуатации. Китайские инженеры, судя по моему опыту, эту информацию жадно поглощают и используют для доработок. В этом симбиозе и рождается то самое актуальное улучшение.

Взгляд вперёд: цифра и данные

Сейчас все говорят про ?цифровые двойники? и предиктивную аналитику. Китайские производители тоже в этом тренде. Их инновация следующего шага, как мне видится, будет заключаться не в создании супернасоса, а в создании ?умного? комплекта: насос + датчики + ПО для анализа данных.

Уже сейчас некоторые предлагают штангодержатели со встроенными датчиками нагрузки или температуры. Данные с них можно стыковать с системами телеметрии. Для российских месторождений, особенно удалённых, это может быть интересно. Правда, есть вопрос с надёжностью самой электроники в суровых условиях и с совместимостью ПО. Но направление мысли правильное — они пытаются добавить ценность не железом, а информацией.

Вернёмся к началу. Инновации в китайских API насосах? Безусловно, да. Но это не революционные прорывы, а последовательные, прагматичные улучшения в материалах, обработке и, что важнее, в подходе к решению прикладных проблем заказчика. Это эволюция, движимая гигантским внутренним рынком и растущими амбициями. Игнорировать этот факт сегодня — значит сознательно ограничивать свой арсенал как инженера. Главное — подходить к выбору без предубеждений, но с холодной головой, тщательно проверяя репутацию завода и его готовность к диалогу. Как и с оборудованием откуда бы то ни было.