Китайские производители глубинных насосов: инновации?

2026-02-03

Когда слышишь ?китайские глубинные насосы?, первое, что приходит в голову многим — это цена. Дешево и, якобы, сердито. Но за этой поверхностной калькой скрывается куда более сложная картина, где инновации порой пробиваются сквозь устоявшиеся стереотипы и собственные ограничения. Работая с этим оборудованием, понимаешь, что вопрос не в том, есть ли они вообще, а в том, какого они рода и куда, собственно, внедряются. И здесь уже начинается интересное.

От копий к собственным разработкам: эволюция под давлением

Ранний этап, лет десять-пятнадцать назад, действительно был отмечен откровенным реверс-инжинирингом. Брали проверенные советские, позднее американские модели, разбирали до винтика и пытались повторить. Получалось, в общем, сносно, но всегда была эта ?нотка? — где-то посадки чуть свободнее, где-то материал не совсем тот, ресурс предсказуемо ниже. Это создавало им репутацию оборудования ?на один сезон?, особенно в сложных условиях, например, на месторождениях с высоким содержанием песка или агрессивной средой.

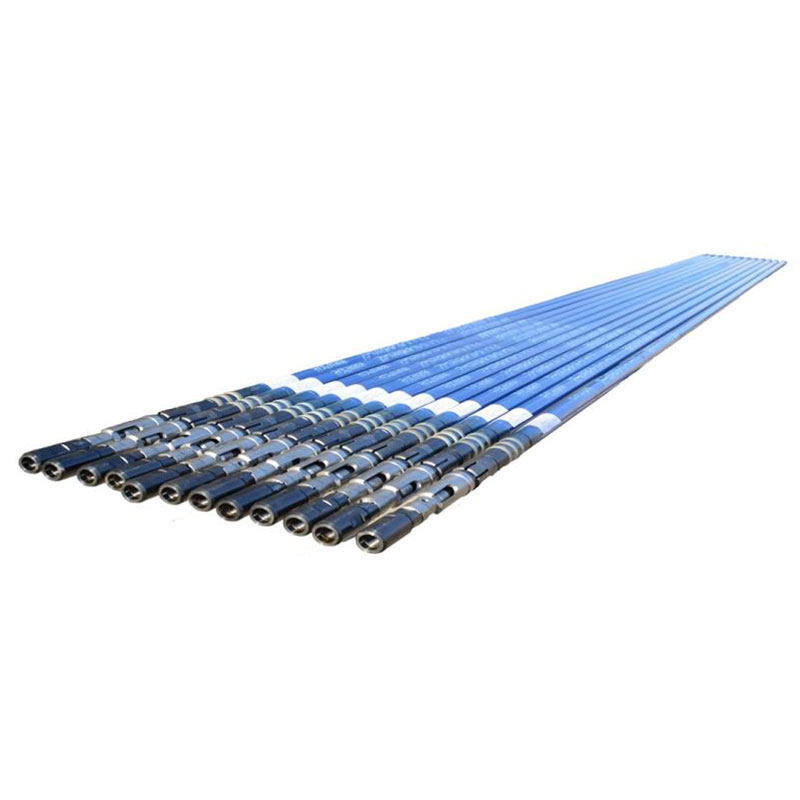

Но именно давление рынка и конкретные запросы, в том числе от самих нефтегазовых гигантов, начали менять ситуацию. Компании осознали, что путь бесконечного копирования — тупиковый. Чтобы стать утверждённым поставщиком для таких монстров, как КННК или Sinopec, нужно предлагать не просто аналог, а решение, которое проходит их жёсткие техприёмки. Это и стало катализатором. Я видел, как изменились подходы к проектированию цилиндровых пар и плунжеров на одном из заводов в Дунъине — появились свои расчётные методики по износостойкости, начали экспериментировать с напылениями.

Характерный пример — работа с стойкостью к абразивному износу. Вместо простого увеличения твёрдости поверхности, китайские инженеры стали комбинировать слои: основной вязкий материал для поглощения ударных нагрузок и тонкое, но чрезвычайно твёрдое карбид-вольфрамовое напыление в критических зонах. Это не мировая сенсация, но практичное, рабочее решение, родившееся из анализа конкретных отказов на буровых в Татарстане. Инновация ли это? Для их контекста — безусловно.

Фокус на прикладные задачи, а не на ?прорывные технологии?

Здесь кроется, пожалуй, главное отличие. Западные каталоги пестрят терминами ?умный насос?, ?цифровой двойник?. Китайские же производители часто мыслят иначе: как решить проблему клиента, который вчера пожаловался на частый обрыв штанг из-за косослоя. Их инновации зачастую тактического, а не стратегического уровня.

Возьмём в качестве примера компанию ООО Телин Дуншэн Нефтегазовое Машиностроение (сайт — rodpump.ru). Они не первый десяток лет на рынке, основаны ещё в 2000-м. В их описании — классический набор: проектирование, производство и поставка нефтепромыслового оборудования, включая насосы для добычи нефти и скважинные инструменты. Но суть не в этом. Суть в том, что, будучи утверждённым поставщиком для крупных корпораций, они вынуждены постоянно адаптироваться.

Я знаком с их линейкой насосов для осложнённых условий. Вместо того чтобы говорить об ?инновационных сплавах?, их техспецы показывают графики наработки на отказ в зависимости от гранулометрического состава песка на конкретном месторождении в Западной Сибири. Их ?фишка? — не в патентах на суперматериал, а в детальной кастомизации стандартных узлов под параметры конкретной скважины. Это и есть их форма инновации — глубокая адаптация, доведённая до уровня технологического процесса.

При этом нельзя сказать, что они игнорируют тренды. Те же системы телеметрии для контроля работы установок они, конечно, предлагают. Но чаще всего это интеграция готовых сторонних решений (китайских же) со своим механическим сердечником. Получается гибрид, который может быть очень эффективен по цене, но порой создаёт головную боль сервисным инженерам из-за проблем совместимости.

Материаловедение: где прорыв наиболее заметен

Если и искать область реальных продвижений, то это именно материалы. Причём не в фундаментальной науке, а в прикладном материаловедении и, что важно, в технологии обработки. Парадокс в том, что иногда они используют не самые дорогие марки стали, но за счёт специфических режимов термо- и химико-термической обработки добиваются интересных свойств.

Например, для корпусов глубинных насосов, работающих в условиях сероводородного коррозионного растрескивания, ряд производителей перешёл на использование модифицированных сталей типа 20CrMo с особым циклом азотирования. Это не новая сталь, но новый для них режим, который значительно повысил стойкость к SSC. Результат? Увеличение межремонтного периода на нескольких месторождениях в ХМАО на 15-20%, что по факту и есть ключевой показатель для оператора.

Но есть и обратная сторона. Стремление к оптимизации затрат на материал иногда приводит к курьёзам. Помню историю с партией плунжеров, где для экономии немного изменили состав покрытия. Лабораторные испытания всё показывали в норме, а в поле, при низких зимних температурах, покрытие начало отслаиваться чешуйками. Пришлось срочно отзывать всю партию. Это был болезненный, но полезный урок о том, что инновации в материалах требуют не только лаборатории, но и длительных полевых испытаний в разных климатических зонах.

Производственная культура и ?цифра?: догоняя, но своим путём

Автоматизация и роботизация сборочных линий — это сейчас общий тренд. Китайские заводы здесь активно инвестируют. Но интересно наблюдать не за самими роботами, а за тем, как внедряется система контроля качества. Раньше главной проблемой была именно нестабильность: один насос из партии — отличный, другой — с браком.

Сейчас, на продвинутых предприятиях, внедряют системы сквозного отслеживания заготовки. Каждая гильза цилиндра или шток имеет свой QR-код, в который заносятся данные о каждой операции: какая печь, какая температура закалки, данные ультразвукового контроля. Это позволяет не просто отбраковать изделие, а проанализировать, на каком именно этапе возникла аномалия. Для меня это и есть настоящая, ?тихая? инновация, которая напрямую влияет на надёжность конечного продукта.

Однако, и здесь есть своя специфика. Внедрение таких систем часто сталкивается с консерватизмом среднего звена мастеров, которые привыкли работать ?на глазок?. Процесс внедрения идёт, но не революционно, а эволюционно, с постоянным обучением и, что немаловажно, мотивацией персонала за качество, а не только за выполнение плана.

Взгляд в будущее: что будет двигать инновации дальше?

Драйвером, как мне видится, будут уже не столько требования крупных национальных корпораций, а выход на более требовательные международные рынки, включая Ближний Восток или даже некоторые проекты в Северном море. Там требования к сертификации (API, ISO) и, главное, к документальному подтверждению каждого этапа жизненного цикла изделия — жёстче.

Это заставит китайских производителей структурировать свои инновационные процессы, больше внимания уделять не только ?железу?, но и софту для моделирования, прогнозирования ресурса. Компании вроде Телин Дуншэн, с их опытом работы по стандартам КННК, здесь имеют фору. Их сайт rodpump.ru — это уже не просто визитка, а портал с техническими библиотеками и каталогами, что для китайского B2B-сектора — признак серьёзных намерений.

Второй драйвер — это энергоэффективность. Тема становится всё важнее. Ожидаю, что в ближайшие годы мы увидим больше разработок, направленных на оптимизацию гидравлических характеристик насосов, снижение потерь на трение в цилиндровой паре. Опять же, не ради ?зелёного? имиджа, а ради прямого снижения эксплуатационных затрат для клиента. Это та область, где прикладные исследования могут дать быстрый и measurable результат.

Так что, возвращаясь к заглавному вопросу. Инновации у китайских производителей глубинных насосов есть. Но это не громкие прорывы, а скорее, последовательная, иногда пробная, работа по улучшению, адаптации и решению конкретных, сиюминутных проблем в поле. Их сила — в гибкости и скорости реакции на запрос. Их слабость — порой в недостатке системного, фундаментального подхода. Но именно это сочетание и делает картину такой живой и неоднозначной. Как и сама работа с этим оборудованием.