Китайские насосы: инновации и надёжность?

2026-01-27

Когда слышишь ?китайские насосы?, первая мысль у многих до сих пор — ?дешёво, но с риском?. Я и сам лет десять назад так думал, пока не начал плотно работать с оборудованием для Каспия и Западной Сибири. Оказалось, что вопрос куда глубже, и упирается не в страну происхождения, а в конкретного производителя, его подход к надёжности и ту самую пресловутую инновационность, которая часто сводится не к космическим технологиям, а к умению слушать клиента и адаптировать продукт под реальные, а не идеальные условия скважины.

От стереотипов к спецификациям: как менялось восприятие

Раньше главным аргументом против была именно неизвестность. Привезёшь партию штанговых насосов, а там — то посадки не те, то материал на плунжере начинает ?сыпаться? после месяца работы в агрессивной среде. История обычная. Но примерно с середины 2010-х картина стала резко меняться. Ключевым фактором стало не снижение цены, а появление на рынке игроков, которые изначально ориентировались на международные стандарты API и, что важнее, на требования конкретных нефтяных гигантов.

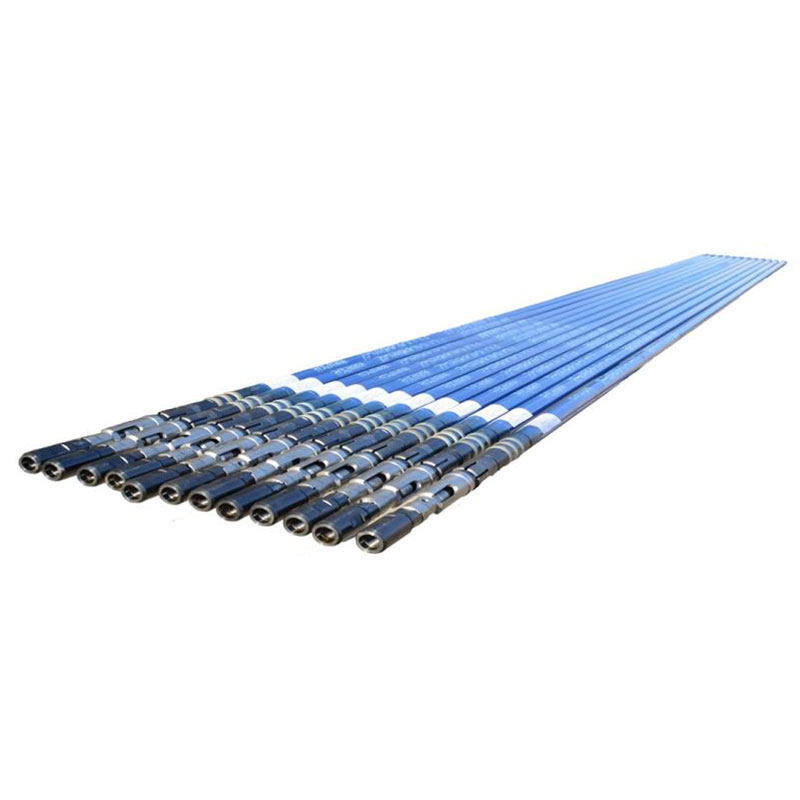

Вот, к примеру, возьмём компанию ООО Телин Дуншэн Нефтегазовое Машиностроение. На их сайте rodpump.ru видно, что они работают с 2000 года. Это не какая-то новая фабрика, решившая быстро заработать на нефтянке. Их статус утверждённого поставщика для CNPC, Sinopec и Weatherford — это не просто строчка в рекламе. Чтобы его получить, нужно пройти жесточайший аудит по качеству, системе менеджмента и, что критично, по цепочке поставок материалов. Это сразу отсекает кустарщину.

Поэтому сейчас стереотип ломается не словами, а документами. Когда производитель предоставляет полный пакет сертификатов на материалы (особенно на трубы и поковки), протоколы заводских испытаний на стендах, имитирующих реальные нагрузки, и историю отказов по конкретным модификациям — разговор сразу переходит в техническую плоскость. Восприятие сместилось от ?китайская сборка? к ?продукт компании X, спроектированный под условия месторождения Y?.

Инновации: где их искать на практике?

Тут часто возникает путаница. Ожидают какого-то прорыва в принципе работы. Но главные инновации в насосах для добычи нефти — это часто эволюционные улучшения, которые снижают стоимость владения. Например, не сам насос, а система его мониторинга и прогноза остаточного ресурса.

Один из самых показательных кейсов — работа с высокоабразивными средними. Стандартный плунжер мог выходить из строя за 40-50 дней. Китайские инженеры (на том же Телин Дуншэн) предложили не просто увеличить твёрдость покрытия, а комбинировать несколько слоёв, с разными свойствами: нижний для адгезии, средний для ударной вязкости, верхний для износостойкости. Решение не революционное, но потребовало тонкой настройки технологии напыления и, главное, огромного количества натурных испытаний. Ресурс в некоторых случаях удалось поднять до 90-100 дней. Это и есть прикладная инновация — когда ты знаешь проблему изнутри и методично подбираешь решение.

Другой момент — адаптация конструкции под ?тяжёлые? нефти и среды с высоким содержанием H2S. Тут инновация — в деталях: в специфической термообработке узлов, в подборе пар трения, которые не подвержены хрупкому разрушению под воздействием сероводорода. Часто эти наработки появляются как раз из тесного сотрудничества с сервисными компаниями, которые поставляют оборудование, например, на месторождения в Ираке или Казахстане, где условия схожи с российскими. Обратная связь с поля — вот главный драйвер для таких улучшений.

Надёжность: из чего она складывается и где слабые места?

Надёжность — это не про то, чтобы насос никогда не ломался. Это про предсказуемость его работы и ремонтопригодность. Китайские производители, которые вышли на наш рынок всерьёз, это поняли. Их сильная сторона сейчас — контроль качества на входе. Многие имеют собственные литейные и кузнечные цеха, или жёстко контролируют поставщиков заготовок. Проблема же часто кроется не в основном оборудовании, а в комплектующих.

Был случай: партия насосных штанг шла отличного качества, но сальниковые уплотнения к ним, поставляемые ?в комплекте? от субподрядчика, начали течь на холоде. Производитель не стал отнекиваться — провели совместный разбор, нашли причину в резиновой смеси, которая не была адаптирована для низких температур, заменили всю партию за свой счёт и скорректировали техпроцесс у поставщика. Это важный момент: готовность нести ответственность и оперативно закрывать проблемы говорит о зрелости компании.

Слабым местом иногда остаётся логистика и наличие складов запчастей. Если нужна срочная замена какого-то специфического клапана или втулки, ждать 60 дней морем из Китая — неприемлемо. Поэтому передовые компании, включая упомянутую ООО Телин Дуншэн, давно организуют сервисные склады в ключевых регионах, например, в России. Наличие на сайте раздела с каталогом и возможностью запросить деталь — это уже стандарт для тех, кто думает о долгосрочной работе.

Цена vs. Стоимость владения: реальная экономика

Изначальный ценовой advantage, конечно, никуда не делся. Но сейчас разговор идёт не о самой низкой цене за тонну металла, а о общей стоимости владения (TCO). Дешёвый насос, который требует остановки скважины каждые два месяца для замены, в итоге ?съест? всю экономию на ремонтных работах и потерянной добыче.

Китайские производители научились считать эту экономику вместе с заказчиком. Приходят с предложением: ?Да, наш насос на 15-20% дороже базовой модели, но мы гарантируем на 30% больший межремонтный период исходя из ваших данных по песчаности?. И подкрепляют это либо расширенной гарантией, либо отложенным платёжом, привязанным к результату. Это серьёзный шаг вперёд.

На практике мы считали для одного месторождения в ХМАО. Сравнивали ?проверенного? европейского поставщика, российского сборщика и китайский вариант от Телин Дуншэн. По первоначальной цене китайский вариант был посередине. Но когда заложили в модель прогнозируемый ресурс (на основе их же отчётов по аналогичным скважинам), стоимость запчастей (они дешевле) и наличие склада в Тюмени, который сокращал простой, экономия за трёхлетний цикл составила около 18%. Решающим стал именно фактор доступности запчастей и предсказуемости поведения оборудования.

Будущее: интеграция и цифра

Следующий рубеж — это уже не просто железо. Ведущие китайские производители активно вкладываются в цифровые двойники насосов и системы предиктивной аналитики. Суть не в том, чтобы сделать ?умный насос?, а в том, чтобы интегрировать данные с датчиков (вибрация, температура, нагрузка) в общую систему мониторинга месторождения.

На выставке в Уфе видел прототип такой системы от одной из компаний-партнёров. К насосу идёт не просто паспорт, а цифровая карта, где записаны все параметры изготовления каждой детали. При подключении к скважинному датчику система начинает строить график износа и может дать прогноз остаточного ресурса с привязкой к конкретным режимам откачки. Это уже следующий уровень надёжности — прогнозируемая, а не просто заявленная.

Проблема, однако, в унификации данных и совместимости с существующими SCADA-системами. Пока это часто ?закрытые? решения. Но тренд очевиден: поставка оборудования будет всё чаще bundled с цифровым сервисом. Для российского рынка это может стать следующим фильтром: останутся те, кто способен не только отлить прочный корпус, но и разработать софт для его мониторинга, и, что важно, обеспечить кибербезопасность этого канала данных.

Так что, отвечая на вопрос из заголовка: да, инновации есть, и они носят прикладной, выверенный характер. И да, надёжность достижима, но она требует от заказчика чёткого ТЗ, а от поставщика — прозрачности и готовности нести ответственность за продукт на всём его жизненном цикле. Выбор сегодня стоит не между ?китайским? и ?некитайским?, а между конкретным инженерным решением и абстрактным ярлыком.