?Где Китай специализированный штанговый насос заводы внедряют инновации??

2026-02-02

- Где китайские заводы специализированных штанговых насосов внедряют инновации?

- Не цехом единым: от чертежа до ?полигона?

- Материалы и покрытия: тихая революция в цеху

- Цифра и данные: от контроля качества до предиктивного сервиса

- Адаптация под регион: нет универсальных решений

- Сервис и обратная связь: финальный контур инноваций

Где китайские заводы специализированных штанговых насосов внедряют инновации?

Часто слышу вопрос, мол, где там у китайцев инновации в штанговых насосах — в конструкторских бюро, на испытательных стендах или прямо в цеху? Многие представляют себе некий централизованный НИИ, где рождаются прорывные идеи. На деле же всё куда прозаичнее и интереснее. Основной драйвер — это часто не громкие заявления, а тихая, иногда даже муторная доводка железа под конкретные, всё более жёсткие условия эксплуатации, которые диктуют сами месторождения. И ключевые точки, где это происходит, — это пересечение производства, полевых испытаний и обратной связи от сервисных бригад. Вот об этом, скорее, и пойдёт речь — не о теории, а о том, где и как это ?внедрение? реально упирается в металл.

Не цехом единым: от чертежа до ?полигона?

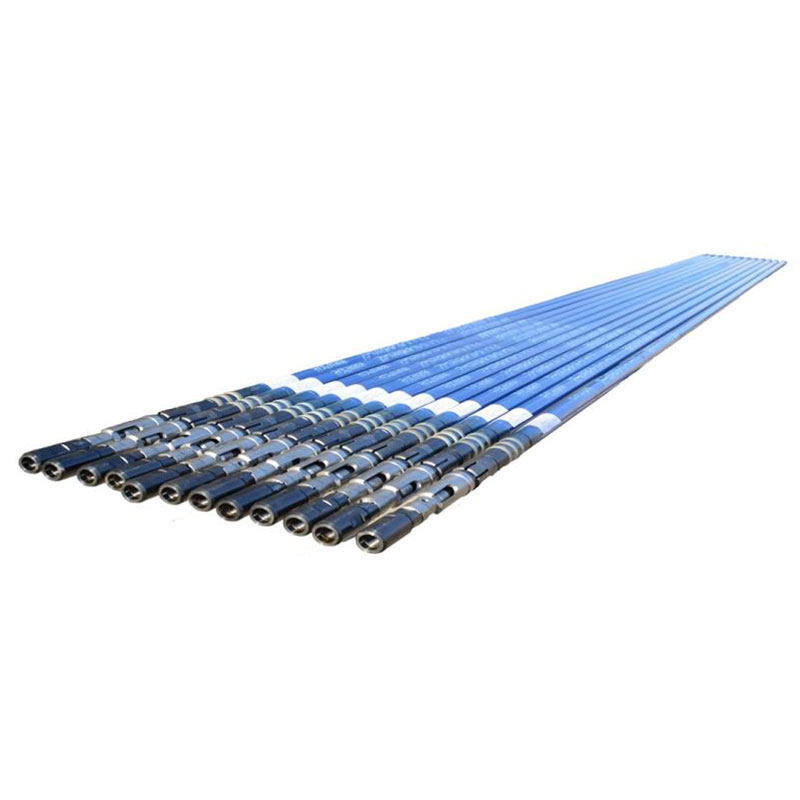

Если брать чисто производственную площадку, то инновации тут часто выглядят как эволюция. Возьмём, к примеру, обработку плунжерных пар. Казалось бы, всё давно устоялось. Но когда начали массово работать с высокоабразивными средами или средами с высоким содержанием H2S, старые допуски и материалы перестали работать. Заводы стали внедрять не просто новые станки с ЧПУ, а целые технологические цепочки с контролем на каждом этапе. Не для галочки, а потому что брак на выходе означал колоссальные репутационные и финансовые потери, особенно для поставщиков крупных нефтесервисных компаний.

Но вот что важно: сами эти новые требования часто формулируются не внутри завода. Они приходят с мест. Допустим, приходит запрос от партнёра в Западной Сибири: ?Ваши насосы на скважинах с большим количеством механических примесей показывают вполовину меньший ресурс, чем заявлено?. И вот тут начинается работа. Конструкторы не просто лезут в справочники — они едут на месторождение, смотрят на отработавшие узлы, общаются с операторами. Потом возвращаются и начинается подбор материалов, покрытий, изменение геометрии. Это и есть точка инновации.

Яркий пример — подход компании ООО Телин Дуншэн Нефтегазовое Машиностроение. Зайдя на их сайт rodpump.ru, видишь не просто каталог, а акцент на инжиниринге и адаптации. В их описании чётко указано: ?проектирование, разработка, производство и поставка?. И это не просто слова. Зная их работу, могу сказать, что их инновации часто рождаются именно в связке с такими гигантами, как КННК или ?Синопек?, для которых они являются утверждёнными поставщиками. Статус обязывает: нельзя просто сделать ?как всегда?, нужно постоянно доказывать соответствие жёстким стандартам и решать новые задачи, которые эти компании ставят.

Материалы и покрытия: тихая революция в цеху

Это, пожалуй, самая незаметная со стороны, но критически важная область. Внедрение новых материалов — это всегда боль. Новый сплав для штанг, скажем, с повышенной коррозионной стойкостью, может вести себя непредсказуемо при циклических нагрузках. Или новое покрытие для цилиндра насоса, которое в лаборатории показывает фантастическую износостойкость, а в реальной скважине с высокими температурами и сложной химией пластовой жидкости отслаивается за месяц.

Здесь инновации — это часто длительные и дорогостоящие испытания. Не один завод может позволить себе содержать полноценную исследовательскую лабораторию с симуляторами скважинных условий. Поэтому многие, включая того же Телин Дуншэн, идут по пути сотрудничества с нефтяными компаниями и сервисными подразделениями. Они размещают опытные партии насосов или комплектующих на реальных, ?проблемных? скважинах. Данные по наработке на отказ, износу, коррозии — это золото. Именно так, методом проб и ошибок, и были отработаны многие современные решения в области нитрид-титановых покрытий или биметаллических цилиндров.

Причём неудачи тут — такая же часть процесса, как и успехи. Помню историю с внедрением одного керамикоподобного покрытия. Всё было идеально на испытаниях с чистой водой. А на нефти с высоким содержанием парафина начались проблемы — отложения парафина на сверхгладкой поверхности меняли всё. Пришлось пересматривать не материал покрытия, а саму технологию его нанесения, чтобы создать микрорельеф. Это и есть реальная инновационная работа, которая не попадает в пресс-релизы.

Цифра и данные: от контроля качества до предиктивного сервиса

Сейчас много говорят про ?Индустрию 4.0? в машиностроении. В производстве штанговых насосов это выглядит пока не как роботизированные цеха, а скорее как точечное внедрение цифровых систем контроля. Вот где реально видны изменения. Внедрение систем типа MES для отслеживания каждой заготовки от плавки до упаковки — это серьёзный шаг. Это позволяет не просто выборочно проверять продукцию, а гарантировать прослеживаемость и, в случае полевой проблемы, быстро найти корень: была ли это ошибка в конкретной партии стали, сбой в термообработке или что-то ещё.

Но более интересное направление — это попытки интегрировать данные о работе насоса уже на скважине. Некоторые передовые заводы начинают думать не просто как производители железа, а как поставщики решений. Они начинают предлагать системы мониторинга, которые, анализируя данные динамограмм и других параметров, могут прогнозировать износ именно их оборудования. Это создаёт новую ценность для клиента и обратную связь для завода уже не в виде жалобы, а в виде массива данных для анализа и улучшения конструкции.

Для компании, которая, как Телин Дуншэн, работает с крупными государственными корпорациями, такая прослеживаемость и возможность предоставлять детальные отчёты по каждому изделию — это уже не инновация, а необходимость. Их сайт — это, по сути, витрина их компетенций, в том числе и в части контроля качества, что является базой для любых более сложных внедрений.

Адаптация под регион: нет универсальных решений

Огромный пласт инновационной работы лежит в адаптации стандартных изделий под специфику разных нефтегазоносных регионов. Насос для старых, обводнённых скважин Поволжья и насос для арктического месторождения с низкими температурами и особыми требованиями к металлу — это две большие разницы. Китайские заводы, активно выходящие на международный рынок, вынуждены эту науку осваивать быстро.

Здесь инновации — это глубокое изучение стандартов и нормативов целевого региона (API, ГОСТ, собственные стандарты нефтяных компаний) и готовность модифицировать конструкцию. Иногда дело доходит до, казалось бы, мелочей. Например, тип резьбового соединения или материал сальниковых уплотнений, которые должны работать при -50°C. Внедрение — это создание и сертификация именно этих модифицированных версий.

Опять же, если взять в пример ООО Телин Дуншэн, то их статус утверждённого поставщика для международных игроков вроде ?Везерфорд? говорит о многом. Это значит, что их продукция и процессы прошли аудит, соответствующий жёстким международным стандартам. Это не разовая акция, а постоянный процесс адаптации и доказательства соответствия, который сам по себе является двигателем технологических улучшений.

Сервис и обратная связь: финальный контур инноваций

Самое важное звено, без которого все предыдущие теряют смысл. Самые крутые инновации в цеху останутся ничем, если не будет налажен канал обратной связи от тех, кто монтирует, обслуживает и ремонтирует это оборудование в поле. Успешные заводы понимают, что их инженеры по применению и сервисные инженеры — это их глаза и уши.

Именно от сервисников приходят самые ценные идеи: ?а вот здесь бы ребро жёсткости добавить, потому что при монтаже в тесной будке ключом постоянно цепляются?, или ?эту гайку нужно под другой размер сделать, под распространённый у нас инструмент?. Или более сложные: ?при таком угле искривления ствола у нас происходит ускоренный износ именно в этом месте гильзы?.

Внедрение инноваций в этом ключе — это создание гибкой системы, которая позволяет такой фидбэк не просто собирать, но быстро анализировать и транслировать в конструкторский отдел. Иногда это приводит к созданию специальных модификаций или даже новых линеек продуктов. Завод, который замкнут сам на себя и не слушает поле, обречён в долгосрочной перспективе. Те, кто держит руку на пульсе, как раз и задают тон на рынке специализированных штанговых насосов.

В итоге, если отвечать на исходный вопрос ?где??, то ответ будет: везде, где есть точка соприкосновения продукта с реальной, часто суровой, эксплуатацией. От цеха, где подбирают материал под новые вызовы, до сервисной бригады в тайге, которая фиксирует проблему. Инновация — это не момент озарения, а длинная цепь итераций, основанных на практике. И китайские заводы, которые хотят быть конкурентоспособными на глобальном уровне, как раз этот путь и проходят, строя свои процессы вокруг этой самой практики, а не вокруг абстрактных идей.