Установки для напыления металлических плунжеров с пазами

По сути, речь идет о создании прочного, износостойкого и часто термостойкого покрытия на металлических плунжерах, имеющих пазы. Это не просто нанесение слоя – это целый процесс, требующий точности и понимания свойств материалов. Мы рассмотрим различные методы, их преимущества и недостатки, а также сферы применения таких плунжеров. Если вы работаете с гидропневматическим оборудованием или нуждаетесь в надежных компонентах для сложных механизмов, эта информация будет вам полезна.

Что такое металлический плунжер с пазами и зачем его напыляют?

Прежде чем углубиться в технологии напыления, давайте разберемся, что такое металлический плунжер с пазами. Это, по сути, цилиндрическая деталь, которая перемещается внутри корпуса, создавая давление или движение. Пазы в таком плунжере служат для различных целей: они могут обеспечивать уплотнение, направлять жидкость или газ, а также служить точками крепления или соединения. Сами плунжеры изготавливаются из различных металлов, таких как сталь, чугун, алюминий и их сплавы. Но часто для повышения их функциональности и долговечности их покрывают специальным слоем.

Почему же это делают? Причин несколько. Во-первых, это защита от износа. Постоянное движение и контакт с другими деталями приводят к трению, которое со временем разрушает материал плунжера. Напыление позволяет создать твердый, износостойкий слой, который значительно продлевает срок службы детали. Во-вторых, это улучшение коррозионной стойкости. Особенно важно, если плунжер работает в агрессивных средах. Напыление создает барьер, который защищает металл от воздействия влаги, химических веществ и других факторов. В-третьих, это повышение термостойкости. Некоторые процессы требуют, чтобы плунжер выдерживал высокие температуры. Специальные покрытия позволяют плунжеру сохранять свои свойства в экстремальных условиях. И, наконец, это возможность изменить характеристики поверхности: сделать ее более гладкой для снижения трения или более шероховатой для улучшения сцепления.

Основные технологии напыления металлических плунжеров с пазами

Существует несколько основных технологий напыления, которые применяются для металлических плунжеров с пазами. Каждая технология имеет свои особенности, преимущества и недостатки, и выбор конкретной технологии зависит от требований к покрытию и характеристик детали. Рассмотрим наиболее распространенные методы.

Плазменное напыление (Plasma Spraying)

Это один из самых популярных методов напыления, который заключается в расплавлении порошкового материала в плазменном потоке и его последующем осаждении на поверхность детали. Плазменное напыление позволяет получать очень прочные и износостойкие покрытия с высокой адгезией. Обычно используют такие материалы, как керамика, металлы и сплавы. Например, для создания износостойкого покрытия на плунжере может использоваться карбид вольфрама (WC) или карбид кремния (SiC). При работе с плунжерами с пазами важно обеспечить равномерное покрытие, особенно в труднодоступных местах. Плазменное напыление отлично подходит для этого, так как позволяет точно контролировать направление и толщину слоя. ООО Телин Дуншэн Нефтегазовое Машиностроение часто использует плазменное напыление для изготовления деталей, подверженных высоким нагрузкам.

Твердое сплавное напыление (HVOF - High Velocity Oxygen Fuel)

Технология HVOF заключается в распылении расплава материала с помощью струи горючего газа под высоким давлением. В результате образуются микрочастицы, которые при ударе о поверхность детали образуют плотное и прочное покрытие. HVOF покрытия обладают высокой твердостью, износостойкостью и термостойкостью. Чаще всего для твердо сплавного напыления используют карбиды и нитриды металлов. Этот метод идеально подходит для создания покрытий, которые должны выдерживать экстремальные условия эксплуатации. Однако, HVOF требует специального оборудования и более сложного контроля параметров процесса. Необходимо тщательно выбирать состав распыляемого материала, чтобы покрытие соответствовало требованиям.

Газопламенное напыление (Flame Spraying)

Газопламенное напыление – более традиционный и менее дорогой метод, чем плазменное и HVOF. Он заключается в расплавлении материала пламенем газовой смеси (обычно кислорода и пропана) и его последующем осаждении на поверхность детали. Газопламенные покрытия менее прочные, чем плазменные и HVOF, но они могут быть достаточными для многих применений. Используются различные материалы, включая металлы, сплавы и керамику. Газопламенное напыление подходит для напыления больших поверхностей и относительно простых форм. Однако, адгезия газопламенных покрытий может быть ниже, чем у плазменных и HVOF покрытий. При использовании газопламенного напыления важно тщательно подготовить поверхность детали и обеспечить равномерное распределение пламени.

Ионно-лучевое напыление (Ion Beam Spraying)

Это наиболее современный и дорогостоящий метод напыления, который позволяет получать покрытия с исключительной точностью и однородностью. В ионно-лучевом напылении используется сфокусированный пучок ионов для распыления материала. Этот метод позволяет наносить покрытия на сложные формы и создавать покрытия с очень высокими характеристиками. Ионно-лучевое напыление обычно используется для изготовления деталей, требующих высокой точности и надежности, например, в авиационной и космической промышленности. Недостатком этого метода является высокая стоимость оборудования и необходимость использования высококвалифицированного персонала.

Сферы применения плунжеров с напылением

Плунжеры с напылением находят широкое применение в различных отраслях промышленности. Вот лишь некоторые примеры:

- Гидропневматическое оборудование: Плунжеры с напылением используются в гидравлических цилиндрах, насосах и клапанах. Напыление обеспечивает износостойкость и долговечность деталей, работающих в условиях высоких нагрузок и трения.

- Нефтегазовая промышленность: Плунжеры с напылением применяются в насосах, клапанах и других компонентах, используемых для транспортировки нефти и газа. Напыление обеспечивает коррозионную стойкость и термостойкость деталей, работающих в агрессивных средах и при высоких температурах.

- Химическая промышленность: Плунжеры с напылением используются в насосах, клапанах и других компонентах, используемых для транспортировки химических веществ. Напыление обеспечивает химическую стойкость деталей, работающих с агрессивными растворителями и кислотами.

- Машиностроение: Плунжеры с напылением применяются в различных механизмах и оборудовании, требующих высокой точности и надежности. Напыление обеспечивает износостойкость, коррозионную стойкость и термостойкость деталей. Например, они могут использоваться в прессах, шприцах и компрессорах.

- Автомобильная промышленность: Используются в гидравлических системах тормозов, рулевого управления и подвески, требующих высокой надежности и долговечности.

Подготовка поверхности перед напылением

Качество напыленного покрытия напрямую зависит от качества подготовки поверхности детали. Перед напылением необходимо тщательно очистить поверхность от загрязнений, таких как масло, грязь и ржавчина. Это можно сделать с помощью различных методов, включая механическую очистку, химическую обработку или пескоструйную обработку. Также важно обеспечить хорошее адгезионное основание, например, с помощью травления или нанесения грунтовки. Правильная подготовка поверхности – это залог долговечности и надежности покрытия.

Важно помнить, что выбор метода напыления, материала покрытия и технологии подготовки поверхности должны быть согласованы с требованиями к эксплуатации плунжера. Именно поэтому рекомендуется обращаться к специалистам, имеющим опыт работы с такими деталями.ООО Телин Дуншэн

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

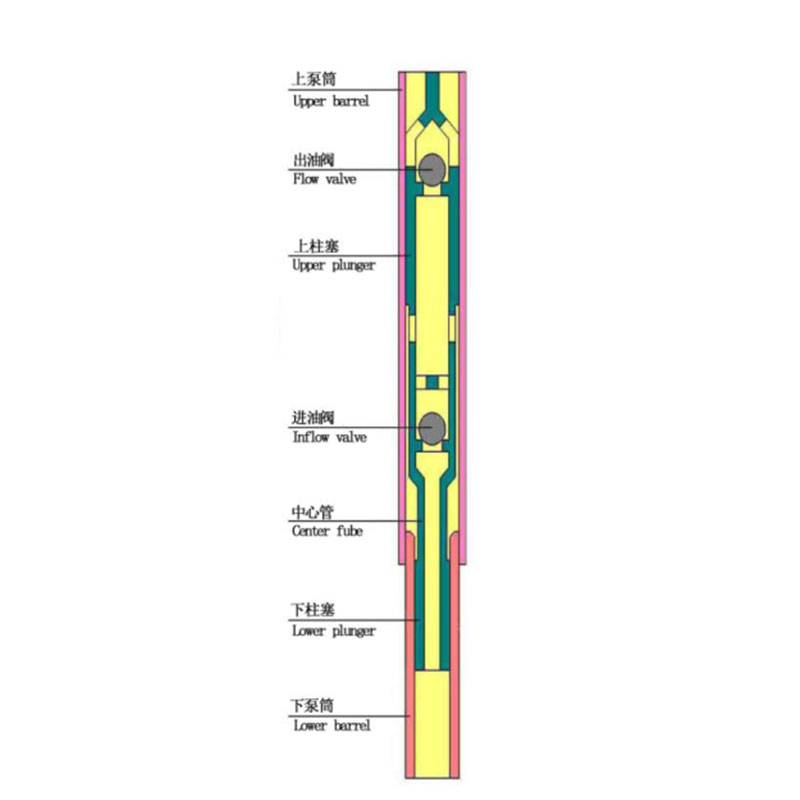

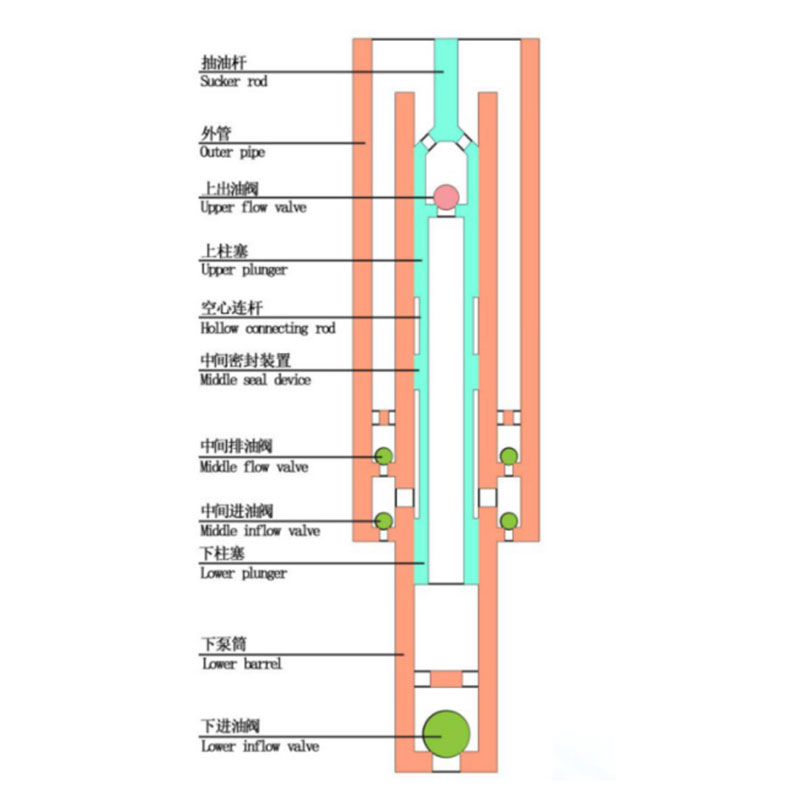

Газозащитный двухплунжерный насос со средним выпуском

Газозащитный двухплунжерный насос со средним выпуском -

Дренажный клапан вытяжного типа

Дренажный клапан вытяжного типа -

Насос с принудительным клапаном

Насос с принудительным клапаном -

Насос для глубоких скважин

Насос для глубоких скважин -

Трехдействующий тандемный насос

Трехдействующий тандемный насос -

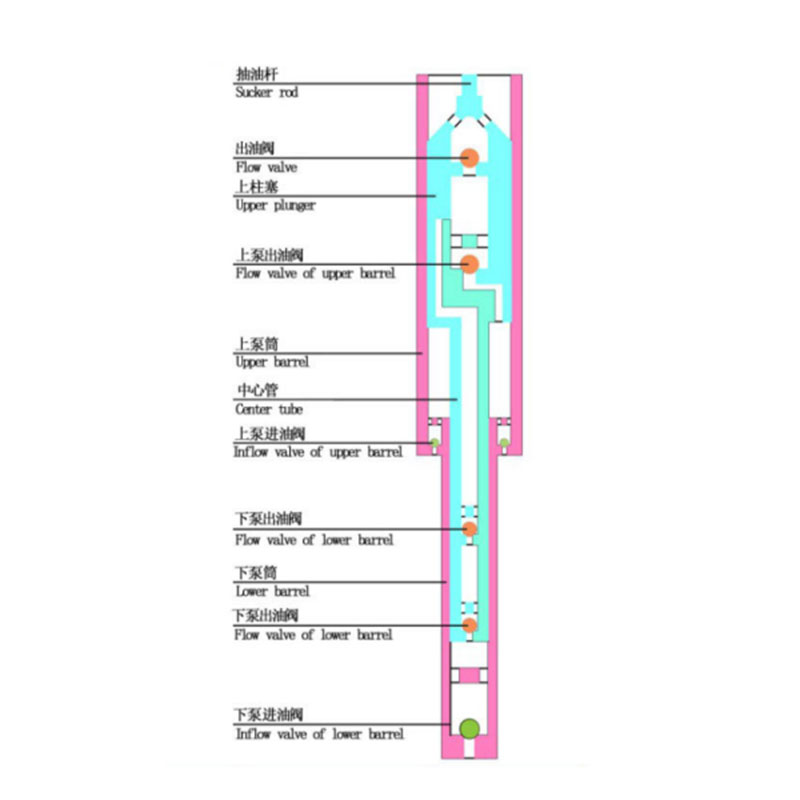

Насос с раздельной добычей и смешанным выводом

Насос с раздельной добычей и смешанным выводом -

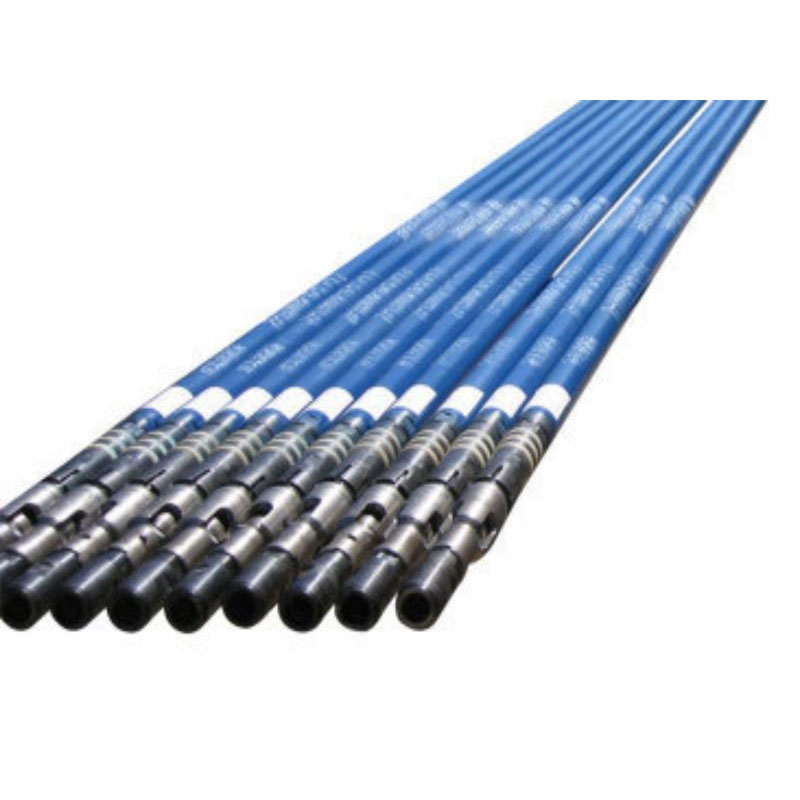

Штанговый насос типа стержень по API

Штанговый насос типа стержень по API -

Передвижной цилиндровый песококонтролирующий насос

Передвижной цилиндровый песококонтролирующий насос -

Металлизационный плунжер

Металлизационный плунжер -

Стальной хромированный насосный цилиндр

Стальной хромированный насосный цилиндр -

Специальный плунжер

Специальный плунжер -

Центратор штанг скользящего типа

Центратор штанг скользящего типа

Связанный поиск

Связанный поиск- Дешевые насосы с присосками

- Производители корректоров для штанговых насосов со шпинделями

- Дешевые двойной плунжер серии толстые насосы нефтяных скважин

- Дешевые специализированные штанговые насосы для обработки песка в толстых нефтяных скважинах

- Ведущий покупатель насосов для наклонных скважин

- Производители штанговых насосов с механическим верхним уплотнением

- Дешевые специальные насосы

- Поставщики подземных штанговых насосов для бурения скважин

- Забойный насос с длинным плунжером против газовой блокировки и песка

- Основные страны-покупатели специализированных дренажных клапанов для нефтяных месторождений