Установки для изготовления специальных плунжеров

Изготовление специальных плунжеров – это ответственная задача, требующая высокой точности и использования специализированного оборудования. В этой статье мы подробно рассмотрим различные типы установок для изготовления специальных плунжеров, технологические процессы, используемые материалы и особенности выбора оборудования для конкретных нужд. Постараемся максимально подробно раскрыть тему, поделиться опытом и дать полезные сведения, которые могут быть востребованы при выборе или модернизации производственной линии.

Область применения и требования к плунжерам

Специальные плунжеры используются в широком спектре отраслей: от нефтегазовой промышленности и химической инженерии до фармацевтики и машиностроения. Их задача – создавать герметичное уплотнение, обеспечивать передачу давления и контролировать потоки рабочей среды. В зависимости от области применения, требования к плунжерам могут значительно различаться. Например, для нефтегазовых скважин плунжеры должны выдерживать экстремальные температуры и давления, а для фармацевтических – соответствовать строгим санитарным нормам. Поэтому, при проектировании и производстве таких деталей, необходимо учитывать все особенности эксплуатации.

Важными параметрами, определяющими требования к установкам для изготовления специальных плунжеров, являются: точность изготовления, материал изготовления, геометрия поверхности, уровень гладкости, устойчивость к износу и коррозии. Каждый из этих параметров оказывает существенное влияние на функциональность и долговечность плунжера.

Типы установок для изготовления специальных плунжеров

Существует несколько основных типов установок для изготовления специальных плунжеров, каждый из которых имеет свои преимущества и недостатки. Выбор конкретного типа зависит от объемов производства, сложности деталей и доступного бюджета.

Механические прессы

Механические прессы – это классический вариант оборудования для штамповки и формовки деталей. Они хорошо подходят для массового производства плунжеров из металла. Обычно используются гидравлические или пневматические прессы с регулируемой силой сжатия и скоростью хода. Преимущество – высокая производительность, но недостатки – ограничение по сложности геометрии деталей и высокая стоимость.

Например, прессы от компаний, специализирующихся на металлообрабатывающем оборудовании, предлагают широкий выбор моделей с различной грузоподъемностью и функциональными возможностями. Обратите внимание на прессы с ЧПУ – они позволяют точно контролировать процесс формовки и изготавливать детали сложной формы.

Фрезерные станки с ЧПУ

Фрезерные станки с ЧПУ – это универсальное оборудование, которое позволяет изготавливать плунжеры из различных материалов, включая металлы, пластики и композитные материалы. Они обеспечивают высокую точность и качество обработки, а также возможность изготовления деталей сложной геометрии.

Преимущества фрезерных станков с ЧПУ: высокая точность, гибкость в изготовлении, возможность изготовления деталей сложной формы, автоматизация процесса. Недостатки: более высокая стоимость по сравнению с механическими прессами и необходимость обучения персонала для работы с ЧПУ.

ООО Телин Дуншэн Нефтегазовое Машиностроение предлагает широкий спектр фрезерного оборудования, включая станки с различными степенями автоматизации. Подробнее об их продуктах можно узнать на их сайте: https://www.rodpump.ru/

Токарные станки с ЧПУ

Токарные станки с ЧПУ используются для изготовления плунжеров с цилиндрической или конической поверхностью. Они обеспечивают высокую точность обработки и возможность изготовления деталей с различными размерами и допусками.

Преимущества токарных станков с ЧПУ: высокая точность, возможность изготовления деталей с различными размерами и допусками, автоматизация процесса. Недостатки: ограничение по сложности геометрии деталей.

Специализированные установки для ковочных работ

Для изготовления плунжеров из высокопрочных металлов и сплавов часто используют ковку. Специализированные ковочные установки позволяют получать детали с заданными механическими свойствами и высокой прочностью. Это особенно важно для плунжеров, используемых в экстремальных условиях эксплуатации.

Материалы для изготовления плунжеров

Выбор материала для изготовления плунжеров зависит от условий их эксплуатации и требований к прочности, износостойкости и коррозионной стойкости. Наиболее распространенные материалы: углеродистые стали, легированные стали, нержавеющие стали, титановые сплавы, алюминиевые сплавы, керамика, полимеры.

Каждый материал имеет свои преимущества и недостатки. Например, углеродистые стали обладают высокой прочностью и доступной ценой, но подвержены коррозии. Нержавеющие стали обладают высокой коррозионной стойкостью, но дороже углеродистых сталей. Титановые сплавы обладают высокой прочностью и легкостью, но очень дорогие.

Контроль качества при изготовлении плунжеров

Контроль качества на всех этапах производства – это важный фактор, влияющий на надежность и долговечность плунжеров. Используются различные методы контроля: визуальный осмотр, измерение размеров, проверка на герметичность, испытания на износостойкость и прочность.

Для контроля качества используются различные инструменты и приборы: штангенциркули, микрометры, индикаторы, измерительные головки, лазерные сканеры. Автоматизированные системы контроля качества позволяют повысить точность и скорость контроля.

Модернизация существующих установок

Вместо покупки новой установки для изготовления специальных плунжеров, можно рассмотреть вариант модернизации существующего оборудования. Это может быть целесообразно, если старое оборудование еще работоспособно, но не соответствует современным требованиям. Модернизация может включать в себя установку нового оборудования, обновление программного обеспечения, автоматизацию процесса.

ООО Телин Дуншэн Нефтегазовое Машиностроение предлагает услуги по модернизации существующего оборудования для изготовления деталей. Их специалисты помогут подобрать оптимальные решения для повышения производительности и качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

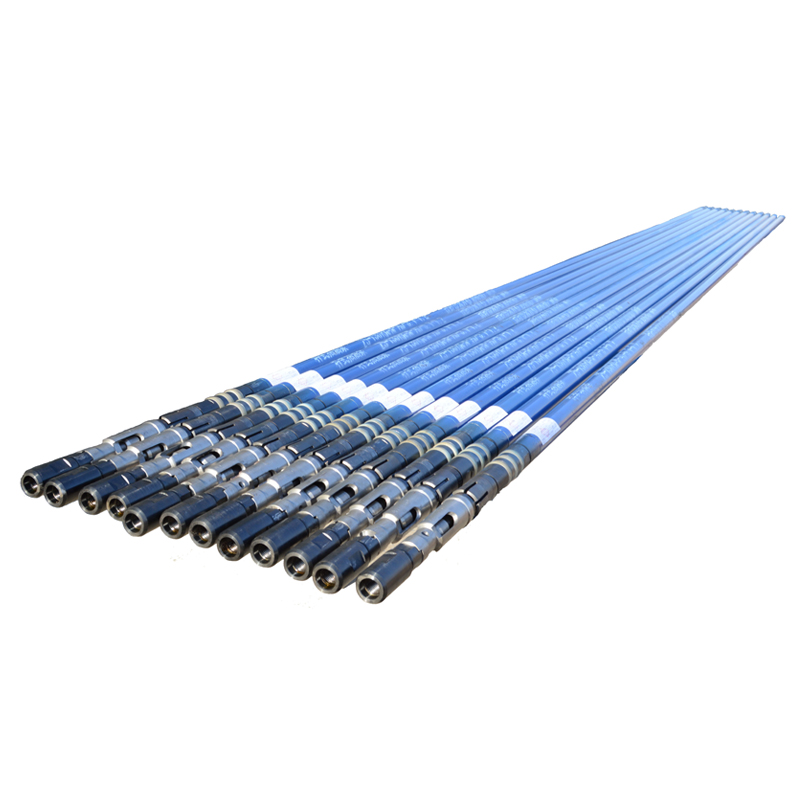

Специальный плунжер

Специальный плунжер -

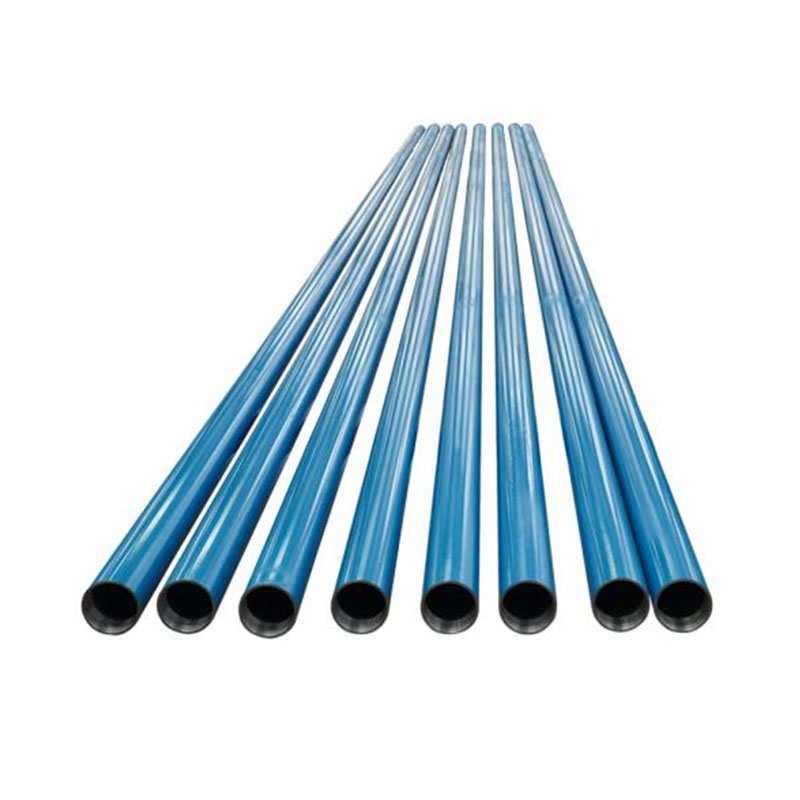

Цилиндр насоса

Цилиндр насоса -

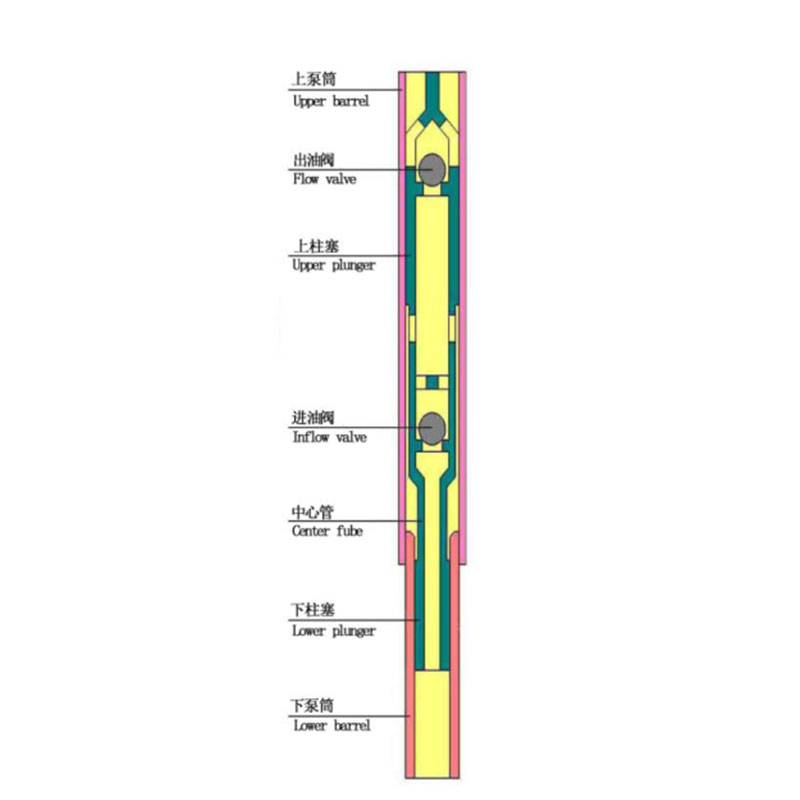

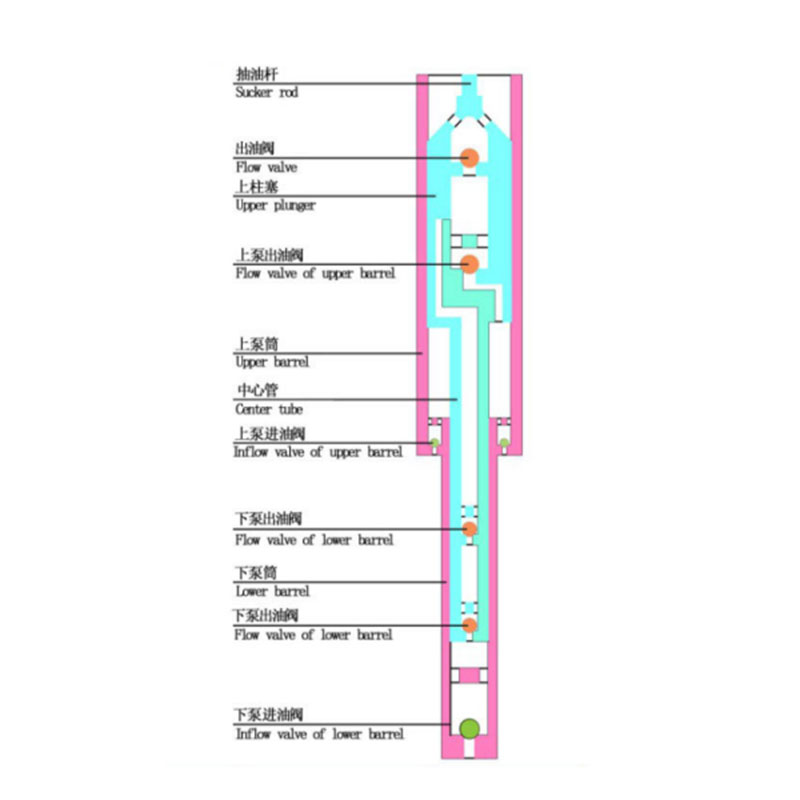

Насос с раздельной добычей и смешанным выводом

Насос с раздельной добычей и смешанным выводом -

Клапанная клетка с твердым вкладышем

Клапанная клетка с твердым вкладышем -

Трехдействующий тандемный насос

Трехдействующий тандемный насос -

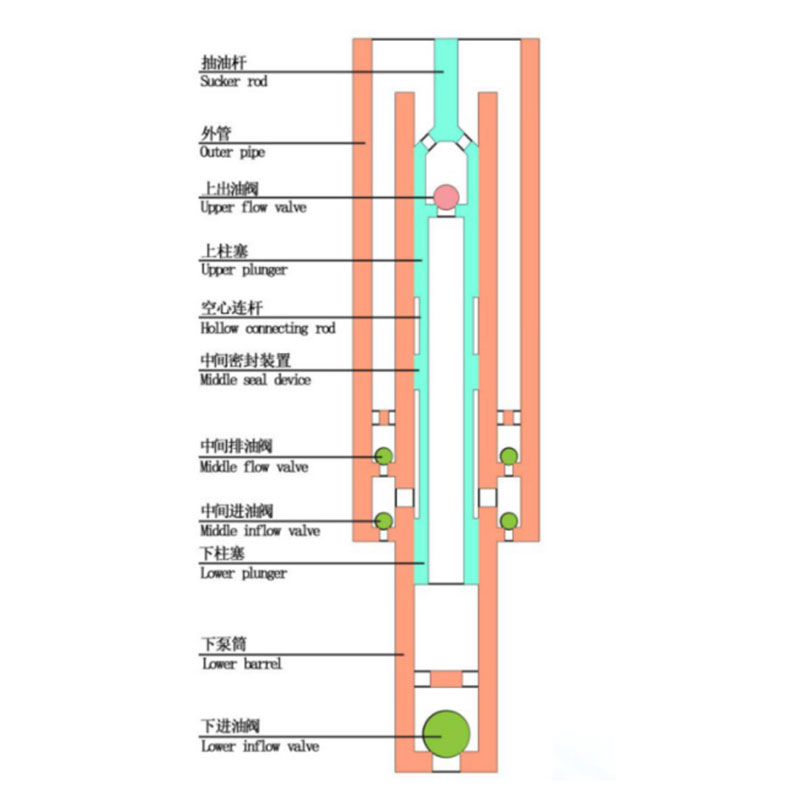

Газозащитный двухплунжерный насос со средним выпуском

Газозащитный двухплунжерный насос со средним выпуском -

Трубный насос

Трубный насос -

Однотрубный насос для паронагнетания

Однотрубный насос для паронагнетания -

Дренажный клапан вытяжного типа

Дренажный клапан вытяжного типа -

Дренажный клапан сбрасываемого типа

Дренажный клапан сбрасываемого типа -

Насос для раздельной добычи

Насос для раздельной добычи -

Насос с принудительным клапаном

Насос с принудительным клапаном

Связанный поиск

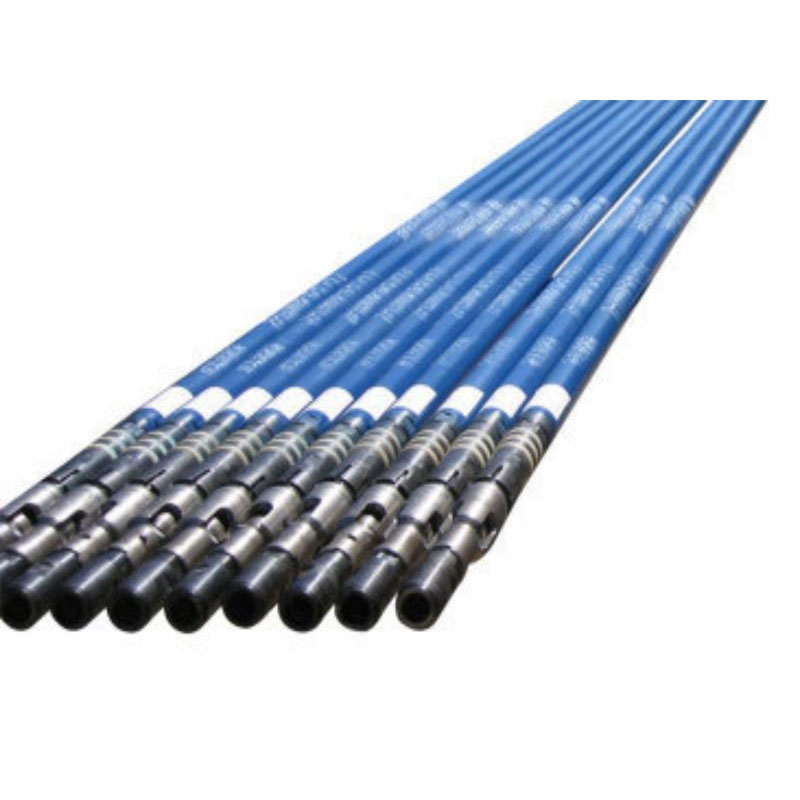

Связанный поиск- штанговый скважинный насос

- Цены на оборудование для скважин с насосами на всасывающих штангах

- Дренажный клапан для продувки НКТ

- Дешевые Цилиндры насосов с всасывающим стержнем

- Производители корректоров для штанговых насосов со шпинделями

- Основные покупатели дренажных клапанов для нефтяных труб для нефтяных месторождений

- Производитель переключающих устройств

- Основные покупатели тонкоскважинных насосов

- Латунные бочки для насосов из Китая

- Поставщики скважинных штанговых насосов с высокой газоинфильтрацией