Установка для проектирования штанговых насосов

Штанговые насосы – это эффективное и надежное решение для перекачки различных жидкостей, особенно в условиях высокой вязкости и наличия абразивных частиц. Их применение находит широкое распространение в нефтегазовой отрасли, горнодобывающей промышленности, а также в сельскохозяйственном секторе. Но как правильно спроектировать такой насос? Какие нюансы необходимо учитывать на каждом этапе разработки? В этой статье мы подробно рассмотрим процесс установка для проектирования штанговых насосов, обсудим современные инструменты и технологии, а также поделимся опытом, полученным при реализации различных проектов.

Что такое штанговый насос и где он применяется?

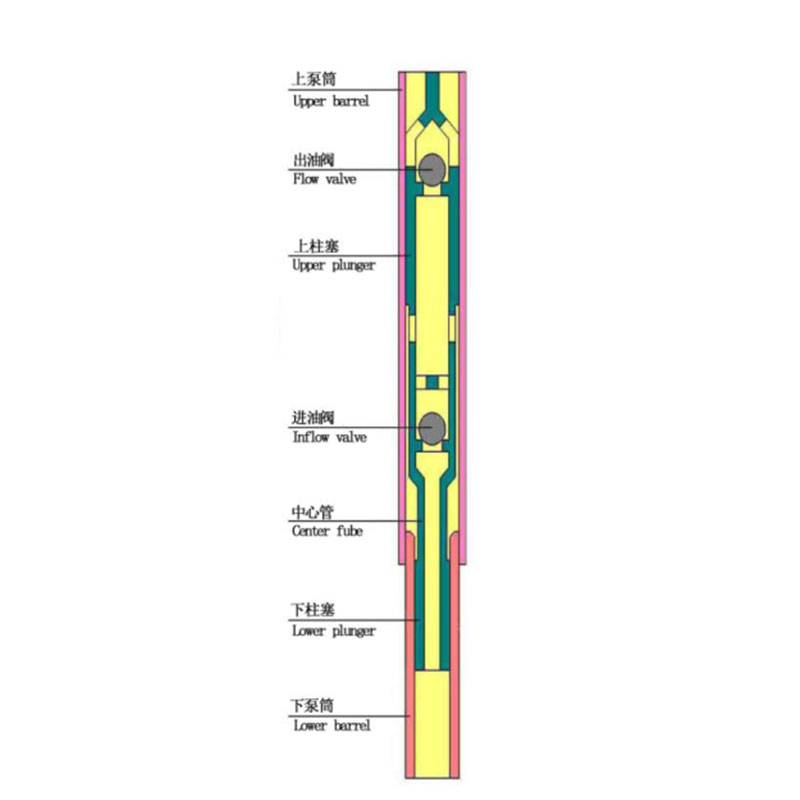

Прежде чем углубляться в детали проектирования, давайте определимся, что такое штанговый насос. В отличие от поршневых или винтовых насосов, в штанговых насосах перекачка осуществляется за счет движения штанги, которая приводит в действие поршень в цилиндре. Простота конструкции и надежность делают их идеальным выбором для работы с грязной водой, шламом, буровым раствором и другими сложными средами. Например, штанговые насосы часто используются в скважинах для откачки нефти и газа, а также при водоподготовке на промышленных предприятиях.

Основные области применения

- Нефтегазовая промышленность: Откачка нефти, газа, буровой раствор.

- Горнодобывающая промышленность: Откачка воды, хвостов обогащения.

- Сельское хозяйство: Орошение, дренаж.

- Водоканал и коммунальное хозяйство: Откачка сточных вод, очистка воды.

Этапы проектирования установки для штангового насоса

Разработка установки для проектирования штанговых насосов – это многоступенчатый процесс, требующий тщательного планирования и внимания к деталям. Обычно выделяют следующие этапы:

1. Определение технического задания

На этом этапе необходимо четко сформулировать требования к будущему насосу. Это включает в себя определение перекачиваемой жидкости (вязкость, плотность, состав), требуемой производительности, напорной характеристики, а также условий эксплуатации (температура, давление, наличие абразивных частиц).

Например, если необходимо разработать насос для работы с буровым раствором, то особое внимание следует уделить его устойчивости к абразии и коррозии. Этот этап – основа всего проекта. Ошибки здесь могут привести к серьезным проблемам на более поздних стадиях.

2. Выбор типа насоса и конструктивных решений

После определения технических требований необходимо выбрать подходящий тип штангового насоса. Существуют различные конструкции: одноцилиндровые, двухцилиндровые, с разными типами поршней и клапанов. Выбор конкретного типа зависит от требуемой производительности и напора.

Важным аспектом является выбор материалов для изготовления насосных элементов. В зависимости от состава перекачиваемой жидкости, необходимо использовать материалы, устойчивые к коррозии и износу. Например, для работы с агрессивными средами применяют нержавеющую сталь, титан или специальные полимерные покрытия.

3. Разработка детализированной конструкторской документации

На этом этапе создается детальная чертежная документация, включающая в себя все необходимые размеры, спецификации на детали, схемы сборки и другие технические документы. Используются современные системы автоматизированного проектирования (САПР), такие как AutoCAD, Компас-3D или SolidWorks. В некоторых случаях, для сложных задач, может понадобиться специализированное ПО для проектирования насосного оборудования.

Например, можно использовать программу для гидродинамического моделирования, чтобы оптимизировать конструкцию насоса и улучшить его эффективность.

4. Прототипирование и испытания

После завершения разработки конструкторской документации создается прототип насоса. Прототип проходит серию испытаний в лабораторных условиях, чтобы проверить его работоспособность, соответствие техническим требованиям и надежность. Испытания проводятся при различных режимах работы и условиях эксплуатации.

Результаты испытаний используются для внесения изменений в конструкцию насоса и улучшения его характеристик.

Современные инструменты и технологии в проектировании штанговых насосов

Современные технологии значительно упрощают и ускоряют процесс установки для проектирования штанговых насосов. К ним относятся:

Автоматизированное проектирование (САПР)

Использование САПР позволяет создавать детальную конструкторскую документацию с высокой точностью и эффективностью. САПР также позволяют проводить моделирование и анализ конструкции насоса.

Гидродинамическое моделирование (CFD)

CFD позволяет моделировать потоки жидкости в насосе и оптимизировать его конструкцию для улучшения гидродинамических характеристик. Это особенно важно для повышения эффективности насоса и снижения энергопотребления.

3D-печать

3D-печать позволяет быстро и экономично создавать прототипы деталей насоса. Это позволяет сократить время разработки и снизить затраты на производство.

Системы управления данными об изделии (EDMS)

EDMS позволяют хранить и управлять всей информацией, связанной с разработкой насоса, включая конструкторскую документацию, результаты испытаний и другие технические данные. Это обеспечивает удобный доступ к информации и упрощает процесс управления проектом.

Пример проекта: Разработка штангового насоса для работы в агрессивной среде

ООО Телин Дуншэн Нефтегазовое Машиностроение (https://www.rodpump.ru/) успешно реализовало проект по разработке штангового насоса для откачки бурового раствора в агрессивной среде, содержащей хлориды и сульфаты. В ходе проекта были использованы современные технологии CFD для оптимизации конструкции насоса и обеспечения его устойчивости к коррозии. Для изготовления деталей насоса были использованы материалы из нержавеющей стали марки AISI 316L с дополнительным защитным покрытием. Прототип насоса прошел успешные испытания и был внедрен в эксплуатацию на одном из буровых месторождений.

Важные аспекты, на которые следует обратить внимание

Помимо вышеперечисленных этапов и технологий, при проектировании установки для проектирования штанговых насосов необходимо учитывать ряд важных аспектов:

- Надежность и долговечность: Насос должен быть спроектирован таким образом, чтобы он мог работать в сложных условиях эксплуатации в течение длительного времени.

- Энергоэффективность: Необходимо минимизировать энергопотребление насоса без ущерба для его производительности.

- Простота обслуживания: Насос должен быть спроектирован таким образом, чтобы его было легко обслуживать и ремонтировать.

- Безопасность: Насос должен соответствовать требованиям безопасности и не представлять опасности для персонала и окружающей среды.

Выбор правильных компонентов и внимание к деталям – залог успешного проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

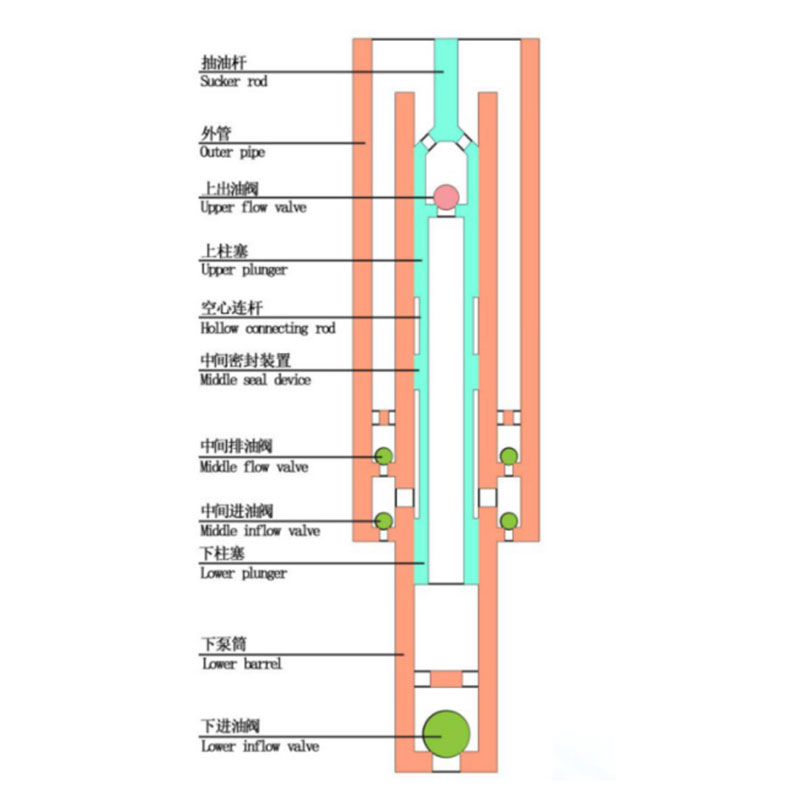

Насос для раздельной добычи

Насос для раздельной добычи -

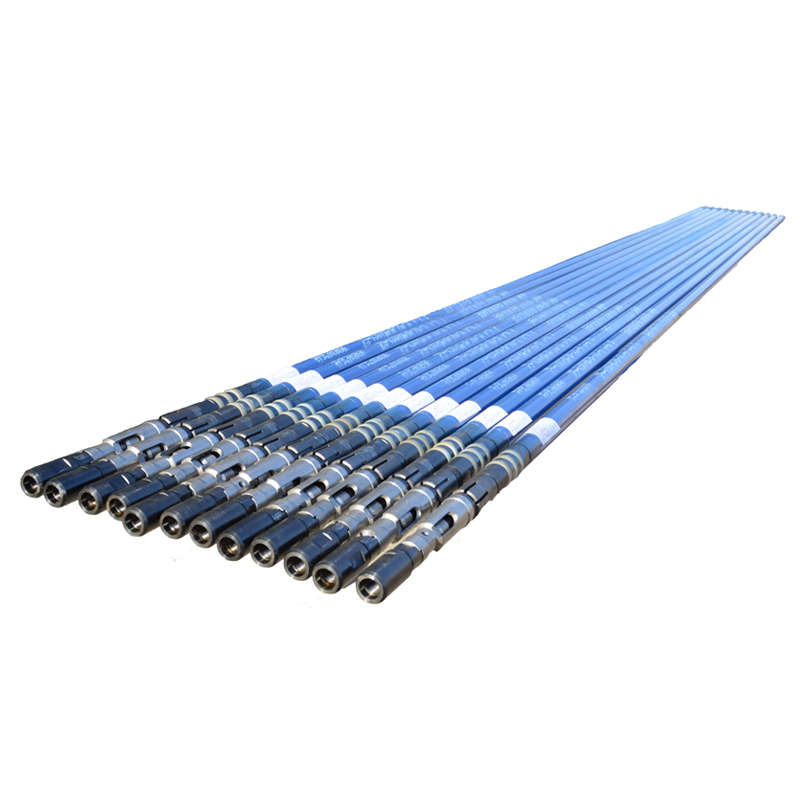

Штанговый насос типа стержень по API

Штанговый насос типа стержень по API -

Латунный хромированный насосный цилиндр

Латунный хромированный насосный цилиндр -

Вставной насос с принудительным открывающимся клапаном

Вставной насос с принудительным открывающимся клапаном -

Насос для глубоких скважин

Насос для глубоких скважин -

Металлизационный плунжер

Металлизационный плунжер -

Длинный металлизационный плунжер

Длинный металлизационный плунжер -

Отсоединитель

Отсоединитель -

Длинноплунжерный песокозащитный насос

Длинноплунжерный песокозащитный насос -

Штанговый насос типа труба по API

Штанговый насос типа труба по API -

Гидравлический насос для вязкой нефти с обратной связью

Гидравлический насос для вязкой нефти с обратной связью -

Цилиндрический центратор штанг

Цилиндрический центратор штанг

Связанный поиск

Связанный поиск- Цены на плунжеры для штанговых насосов

- Дешевые Корректоры направляющих сосущих штанг

- Насос для нефтяных скважин с длинным плунжером для контроля песка

- Производители стволов для штанговых насосов

- Крупнейшие покупатели гидравлических трубных муфт для нефтяных скважин

- Производители штанговых насосов по конструкции

- Поставщики штанговых насосов для добычи тяжелой нефти с клапанами

- Дешевые фиксированные баррель дно фиксированный стержень насос для глубоких скважин

- Установки для насосов с принудительным механическим открытием клапанов

- Установки для принудительных штоковых насосов