Дешевые Корректоры направляющих сосущих штанг

Корректоры направляющих сосущих штанг – штука непростая. В теории, казалось бы, все просто: нужно обеспечить точное и плавное перемещение бурильной колонны при добыче, избежать заклинивания, равномерно распределить нагрузку. Но на практике, особенно при работе с устаревшим оборудованием или в сложных геологических условиях, все складывается иначе. Часто на рынке предлагают решения, которые на бумаге выглядят привлекательно – дешевые корректоры направляющих – но при работе выявляются серьезные недостатки. И вот я хочу поделиться своим опытом, не претендуя на абсолютную истину, а просто высказать мысли, которые накопились за годы работы в этой сфере.

Проблема точной ориентации – всегда актуальна

Проблема точной ориентации бурильной колонны – это не просто вопрос удобства. Неправильная ориентация приводит к увеличению износа оборудования, снижению эффективности работы скважины и, в конечном итоге, к финансовым потерям. Особенно это критично в глубоких скважинах и при работе с хрупкими пластами. Ранее часто выбирали решения, ориентируясь только на цену, что, как правило, приводило к разочарованию. Сейчас, в условиях растущих требований к безопасности и эффективности, важно понимать, что экономия на корректоры направляющих может обойтись гораздо дороже.

Считается, что дешевый корректор направляющих сработает, главное – правильно его установить. Это не совсем так. Малейшие неточности в установке, некачественные материалы или устаревшая конструкция могут существенно снизить эффективность устройства. Вспоминаю один случай: брали корректор направляющих по очень привлекательной цене для старой скважины. Сэкономили пару десятков тысяч, а потом столкнулись с постоянными заклиниваниями и поломками. Пришлось срочно заменять его на более надежный, что вышло гораздо дороже.

Иногда, кажется, что производители таких бюджетных решений не учитывают специфику работы в реальных условиях. Просто берут стандартные компоненты и пытаются их приспособить, не задумываясь о долговечности и надежности.

Материалы и конструкция: на что обратить внимание

При выборе корректора направляющих важно обращать внимание не только на цену, но и на материалы, из которых он изготовлен. Сталь должна быть высококачественной, с хорошей устойчивостью к коррозии и высоким износостойкостью. Часто дешевые варианты делают из сомнительных сплавов, которые быстро разрушаются при нагрузке. Это, в свою очередь, приводит к необходимости частой замены и увеличивает время простоя скважины.

Конструкция корректора направляющих также играет важную роль. Важно, чтобы он был прочным, надежным и мог выдерживать большие нагрузки. Некоторые производители используют упрощенные конструкции, которые не обеспечивают достаточную жесткость и устойчивость. Это может привести к деформации корпуса и снижению точности ориентации бурильной колонны. Недавно, мы сталкивались с проблемой деформации корпуса дешевого корректора. Пришлось вносить корректировки в процесс бурения, чтобы компенсировать эту деформацию.

Рекомендую всегда требовать сертификаты качества на материалы и комплектующие. Также полезно изучить отзывы других пользователей, чтобы получить представление о надежности и долговечности конкретной модели.

Анализ конструкций и их влияние на производительность

Существуют различные конструкции корректоров направляющих – от простых гидравлических систем до более сложных механических устройств. Выбор конкретной конструкции зависит от условий работы скважины, типа пласта и других факторов. Например, для работы в глубоких скважинах часто используют гидравлические корректоры, которые обеспечивают более точную и плавную ориентацию бурильной колонны. Для более простых задач можно использовать механические устройства, но они менее надежны и требуют более тщательного обслуживания.

Особое внимание стоит обратить на систему смазки корректора направляющих. Недостаточная смазка приводит к повышенному износу трущихся деталей и снижению эффективности устройства. Важно, чтобы система смазки была надежной и обеспечивала равномерное смазывание всех подвижных частей. Иначе, даже самый дорогой корректор направляющих быстро выйдет из строя.

Кроме того, важно учитывать конструкцию направляющих элементов. Они должны быть достаточно прочными и износостойкими, чтобы выдерживать большие нагрузки и не деформироваться при работе. Некачественные направляющие элементы могут привести к повышенному трению и снижению точности ориентации бурильной колонны.

Реальные проблемы и неожиданные решения

Иногда даже самые современные и дорогие корректоры направляющих не решают всех проблем. Например, в скважинах с высоким давлением пласта может потребоваться дополнительная защита от выплескивания бурового раствора. В таких случаях используют специальные уплотнительные кольца и другие дополнительные компоненты. И вот тут уже не стоит экономить на качестве.

Мы однажды столкнулись с проблемой заклинивания корректора направляющих из-за образования отложений на направляющих элементах. Пришлось использовать специальные промывки, чтобы удалить эти отложения. Этот случай показал, что даже самый надежный корректор направляющих может выйти из строя из-за неблагоприятных условий эксплуатации.

Иногда, неожиданно эффективным решением оказывается не новый корректор направляющих, а его модификация или доработка. Например, мы однажды внесли небольшие изменения в конструкцию существующего корректора, что позволило значительно повысить его эффективность и долговечность. Такой подход может быть выгоднее, чем покупка нового оборудования.

Альтернативные подходы и перспективы развития

В настоящее время активно разрабатываются новые технологии в области корректоры направляющих. Например, появляются корректоры с использованием электронного управления и датчиков, которые позволяют в режиме реального времени контролировать ориентацию бурильной колонны и автоматически корректировать ее положение. Эти технологии пока еще дороги, но в будущем они станут более доступными.

Еще один перспективный подход – использование композитных материалов для изготовления корректоров направляющих. Композитные материалы обладают высокой прочностью и легкостью, что позволяет снизить вес оборудования и повысить его эффективность. Однако, пока еще неясно, насколько долговечны такие корректоры в реальных условиях эксплуатации.

Важно следить за новинками в этой области и не бояться экспериментировать с новыми технологиями. Возможно, это позволит найти более эффективное и экономичное решение для ваших задач. Нам в ООО Телин Дуншэн Нефтегазовое Машиностроение постоянно приходится искать оптимальные решения для наших клиентов, и мы готовы делиться своим опытом и знаниями.

Необходимость регулярного технического обслуживания и диагностики

Даже самый современный и дорогой корректор направляющих требует регулярного технического обслуживания и диагностики. Это включает в себя проверку состояния направляющих элементов, смазочной системы, уплотнительных колец и других компонентов. Регулярное обслуживание позволяет выявить и устранить мелкие неисправности на ранней стадии, что предотвращает серьезные поломки и продлевает срок службы оборудования.

Не стоит пренебрегать техническим обслуживанием, даже если корректор направляющих работает без видимых проблем. Ведь многие поломки возникают внезапно и могут привести к дорогостоящему простою скважины. Рекомендуется проводить техническое обслуживание корректора направляющих не реже одного раза в месяц, а также после каждой буровой операции.

Кроме того, важно использовать качественные смазочные материалы и другие расходные материалы, рекомендованные производителем. Использование некачественных материалов может привести к повышенному износу деталей и снижению эффективности устройства. ООО Телин Дуншэн Нефтегазовое Машиностроение предоставляет широкий спектр смазочных материалов, подходящих для различных типов корректоров направляющих.

ООО Телин Дуншэн Нефтегазовое Машиностроение: Ваш надежный партнер

ООО Телин Дуншэн Нефтегазовое Машиностроение – ваш надежный партнер в области нефтега

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

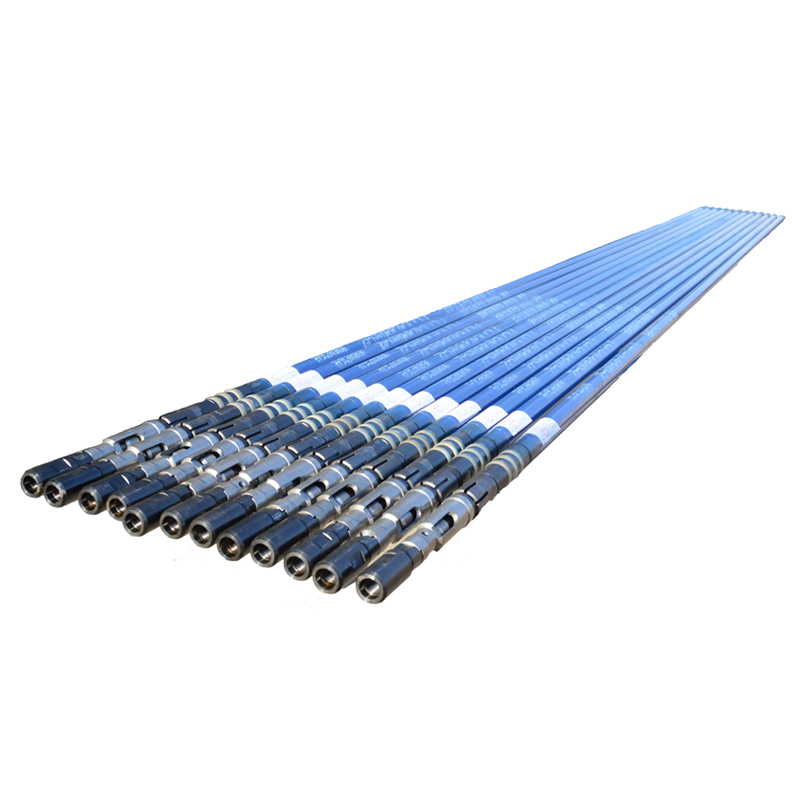

Плунжер

Плунжер -

Клапанная клетка с твердым вкладышем

Клапанная клетка с твердым вкладышем -

Стержневой насос

Стержневой насос -

Цилиндр насоса

Цилиндр насоса -

Передвижной цилиндровый песококонтролирующий насос

Передвижной цилиндровый песококонтролирующий насос -

Штанговый насос типа труба по API

Штанговый насос типа труба по API -

Специальный плунжер

Специальный плунжер -

Латунный хромированный насосный цилиндр

Латунный хромированный насосный цилиндр -

Металлизационный плунжер

Металлизационный плунжер -

Отсоединитель

Отсоединитель -

Гидравлический насос для вязкой нефти с обратной связью

Гидравлический насос для вязкой нефти с обратной связью -

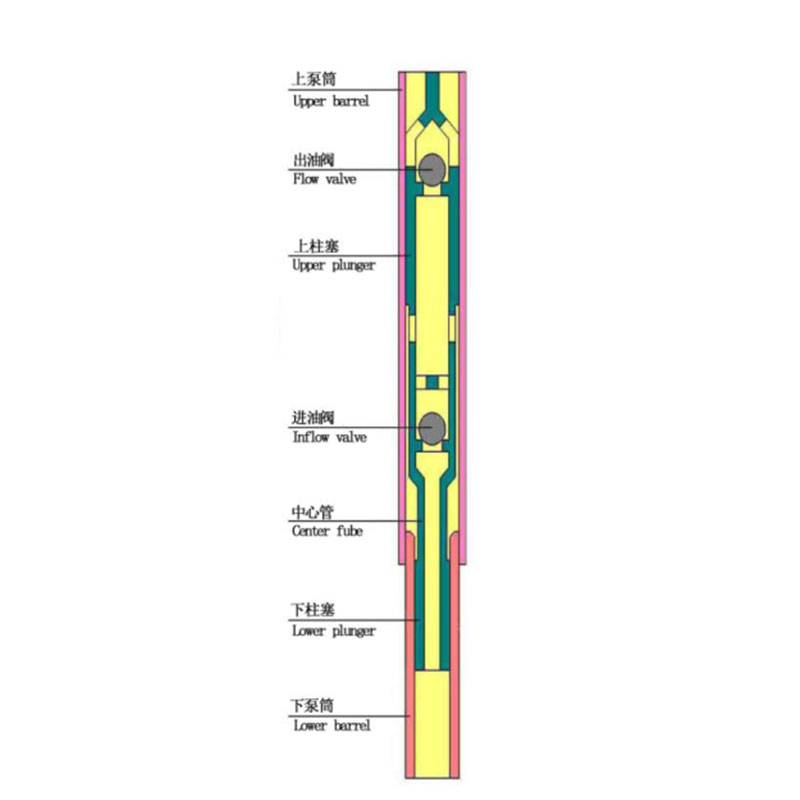

Газозащитный двухплунжерный насос со средним выпуском

Газозащитный двухплунжерный насос со средним выпуском

Связанный поиск

Связанный поиск- Ведущий покупатель насосов для наклонных скважин с принудительным открытием и закрытием

- Установка для перекачки густой нефти с переменным рабочим объемом

- Забойный насос для сверхтяжелой нефти

- Забойный цилиндр насоса

- Ведущая страна по производству штанговых поршневых насосов

- Производители насосов для скважин с всасывающими штангами

- Производитель фракционных насосов смешанного всасывания Производитель насосов для послойной добычи нефти

- Установка для газозащитных насосов с присосками

- API насос для штанговой эксплуатации

- Плунжер для нефтяных скважин