Ведущий покупатель циркуляционных насосов горячей добычи для нефтяных скважин

Горячая добыча нефти – это сложный и капиталоемкий процесс. И в его эффективности, как и во многих других аспектах, ключевую роль играют насосы. Если вы – тот, кто принимает решения о закупке циркуляционных насосов горячей добычи для нефтяных скважин, то эта статья для вас. Мы постараемся рассказать не просто о технике, но и о реальных потребностях, вызовах и нюансах, с которыми сталкиваются компании, работающие в этой сфере. Никаких шаблонных советов, только проверенный опыт и факты.

Что такое циркуляционные насосы для горячей добычи и почему они так важны?

Прежде чем углубиться в детали, давайте разберемся, зачем нужны эти насосы. В процессе горячей добычи нефти, помимо основных методов увеличения нефтеотдачи (например, закачки воды или газа), используется циркуляция растворов – это может быть растворы полимеров, щелочи или другие реагенты, необходимые для растворения асфальтенов и парафинов, а также для поддержания фильтрационной способности пласта. Именно для этой циркуляции и используются специализированные насосы. Они должны быть устойчивы к высоким температурам, агрессивным средам, а также обеспечивать высокую производительность и надежность. Не стоит недооценивать их значение – от их работы напрямую зависит эффективность всей технологической схемы и, соответственно, рентабельность проекта.

Возьмем, к примеру, ситуацию на одном из месторождений в Западной Сибири. Компания столкнулась с проблемой образования отложений в скважине, что приводило к снижению дебита и необходимости частой очистки. В результате анализа было решено перейти на циркуляцию специального раствора. Для этого потребовались насосы, способные выдерживать температуру до 150°C и работать с агрессивными растворами. Именно этот выбор, основанный на тщательном анализе требований, позволил компании не только решить проблему образования отложений, но и значительно повысить коэффициент извлечения нефти.

Ключевые параметры выбора циркуляционных насосов

Выбор правильного насоса – это не просто покупка оборудования. Это стратегическое решение, требующее учета множества факторов. Вот основные из них:

Температурный режим

Это, пожалуй, самый критичный параметр для циркуляционных насосов горячей добычи. Помимо максимальной рабочей температуры, важно учитывать возможность кратковременного повышения температуры при пиковых нагрузках. Некачественный насос может выйти из строя даже при незначительном превышении температурного режима.

Производительность и напор

Производительность насоса должна соответствовать требованиям технологической схемы. Напор выбирается исходя из глубины скважины и требуемого давления в системе циркуляции. Важно не забывать о запасе по производительности, чтобы обеспечить гибкость системы и возможность ее адаптации к изменяющимся условиям.

Материалы изготовления

Корпус, рабочее колесо, уплотнения и другие элементы насоса должны быть изготовлены из материалов, устойчивых к агрессивным средам, содержащим соли, кислоты, щелочи и другие химические вещества. Часто используются специальные сплавы на основе нержавеющей стали, титана и других материалов.

Тип насоса

Существуют различные типы циркуляционных насосов: центробежные, объемные, шнековые и др. Выбор типа насоса зависит от конкретных условий эксплуатации: вязкости циркулирующего раствора, требуемой производительности, наличия твердых частиц и т.д. Для работы с высоковязкими растворами часто используются шнековые насосы, которые обеспечивают стабильную производительность даже при высоких вязкостях.

Надежность и долговечность

Это, безусловно, один из самых важных критериев. Не стоит экономить на качестве насоса, иначе в будущем придется столкнуться с дорогостоящим ремонтом и простоем производства. Обратите внимание на репутацию производителя, наличие сервисной поддержки и гарантийных обязательств.

На что обратить внимание при выборе поставщика?

Помимо технических характеристик самого насоса, важно правильно выбрать поставщика. Вот на что стоит обратить внимание:

- Опыт работы: Поставщик должен иметь опыт поставки насосов для горячей добычи нефти.

- Репутация: Изучите отзывы других клиентов.

- Сервисная поддержка: Убедитесь, что поставщик предоставляет качественную сервисную поддержку, включая поставку запасных частей и проведение ремонтных работ.

- Гарантийные обязательства: Обратите внимание на условия гарантии.

- Техническая консультация: Поставщик должен быть готов предоставить квалифицированную техническую консультацию по выбору насоса и его эксплуатации. Например, ООО Телин Дуншэн Нефтегазовое Машиностроение (https://www.rodpump.ru/) предлагает широкий спектр насосного оборудования для нефтегазовой отрасли, включая циркуляционные насосы горячей добычи, и оказывает профессиональную техническую поддержку.

Реальные кейсы: что работает на практике

Чтобы убедиться в эффективности тех или иных решений, давайте рассмотрим несколько примеров.

Пример 1: Увеличение дебита скважины

Компания, работающая на осложненном месторождении, столкнулась со снижением дебита скважины из-за образования отложений в зоне фильтрации. После анализа была выбрана система циркуляции на основе полимерных растворов. Для этого были закуплены центробежные насосы с антикоррозийным покрытием и двигателями, способными работать при повышенных температурах. Результат: дебит скважины увеличился на 20%, что привело к значительному повышению рентабельности проекта. Стоит отметить, что выбор насосов с учетом конкретных условий эксплуатации оказался ключевым фактором успеха.

Пример 2: Снижение затрат на обслуживание

Другая компания, работающая на месторождении с высоким содержанием солей в пласте, столкнулась с частым выходом насосов из строя из-за коррозии. Для решения этой проблемы было решено перейти на использование насосов из специального сплава, устойчивого к коррозии. В результате, количество поломок насосов снизилось на 40%, что привело к значительному снижению затрат на обслуживание и ремонт. Это показывает, что инвестиции в более качественное оборудование могут окупиться в долгосрочной перспективе.

Будущее циркуляционных насосов для горячей добычи

Технологии в области насосного оборудования постоянно развиваются. В будущем мы можем ожидать появления новых типов насосов, более эффективных и надежных. Особое внимание будет уделяться разработке насосов, способных работать в еще более экстремальных условиях, а также интегрированных с системами автоматического управления. Важным трендом является и повышение энергоэффективности насосов, что позволит снизить эксплуатационные затраты и уменьшить негативное воздействие на окружающую среду.

Не забывайте о важности регулярного технического обслуживания насосов. Своевременное обслуживание позволяет предотвратить поломки и продлить срок службы оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Большой насос для паротепловой обработки

Большой насос для паротепловой обработки -

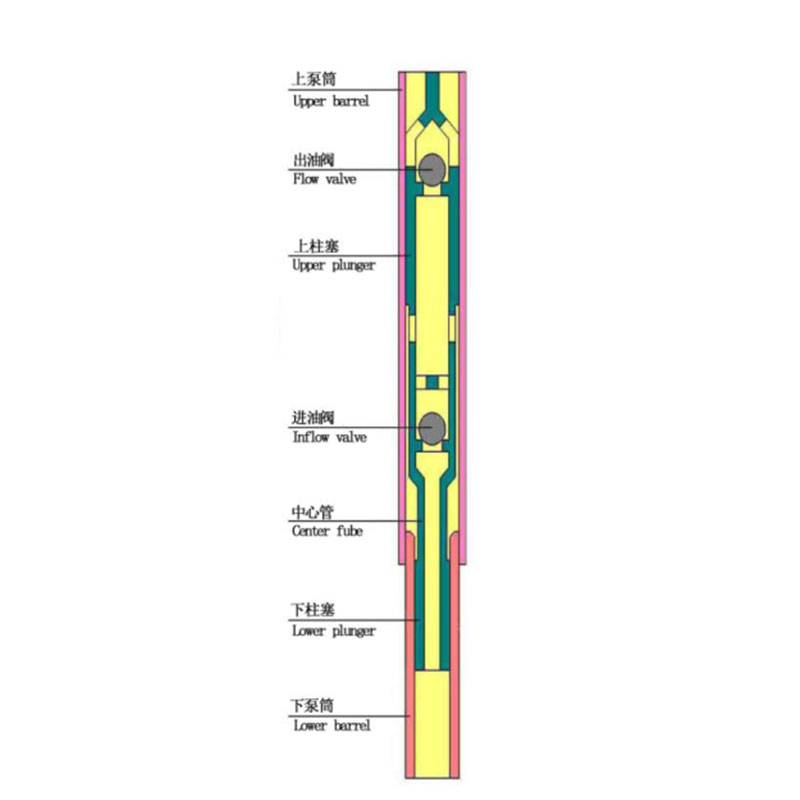

Насос для раздельной добычи

Насос для раздельной добычи -

Трехдействующий тандемный насос

Трехдействующий тандемный насос -

Специальный плунжер

Специальный плунжер -

Клапанный кожух с твердой наплавкой

Клапанный кожух с твердой наплавкой -

Насос переменной производительности для вязкой нефти

Насос переменной производительности для вязкой нефти -

Гидравлический насос для вязкой нефти с обратной связью

Гидравлический насос для вязкой нефти с обратной связью -

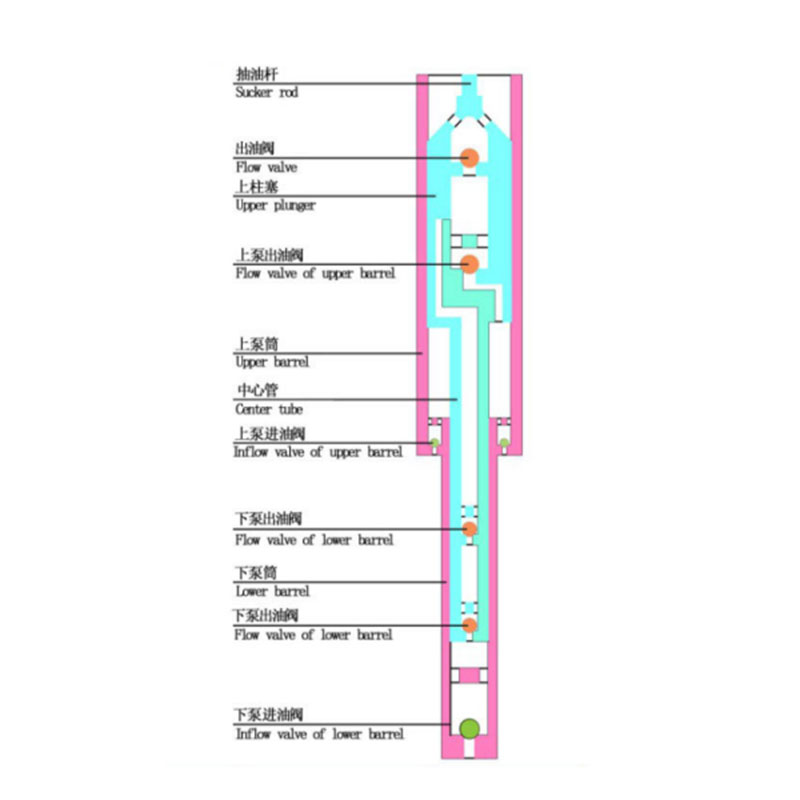

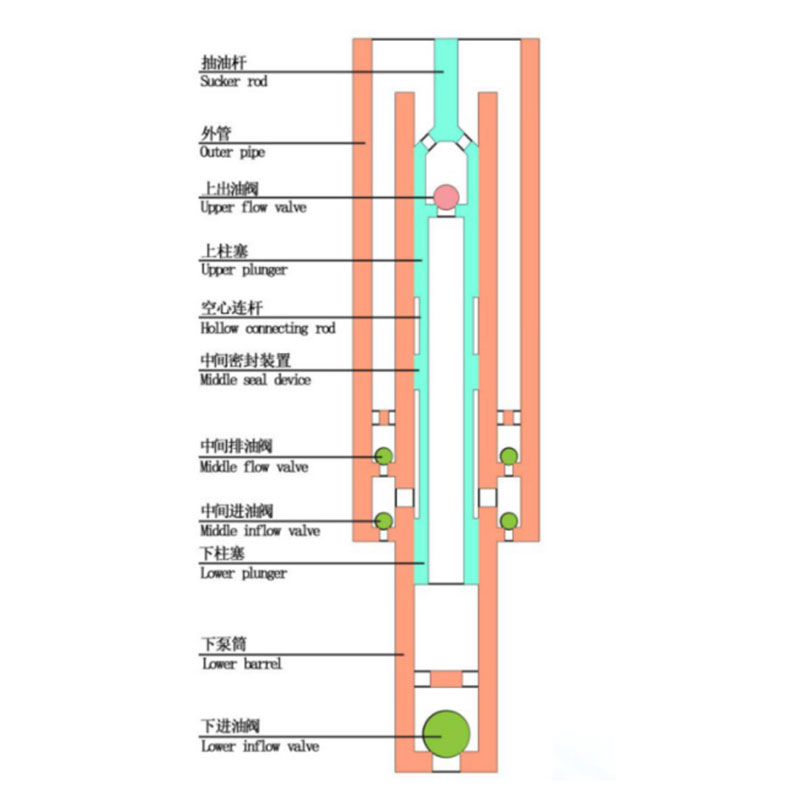

Газозащитный двухплунжерный насос со средним выпуском

Газозащитный двухплунжерный насос со средним выпуском -

Латунный хромированный насосный цилиндр

Латунный хромированный насосный цилиндр -

Однотрубный насос для паронагнетания

Однотрубный насос для паронагнетания -

Дренажный клапан вытяжного типа

Дренажный клапан вытяжного типа -

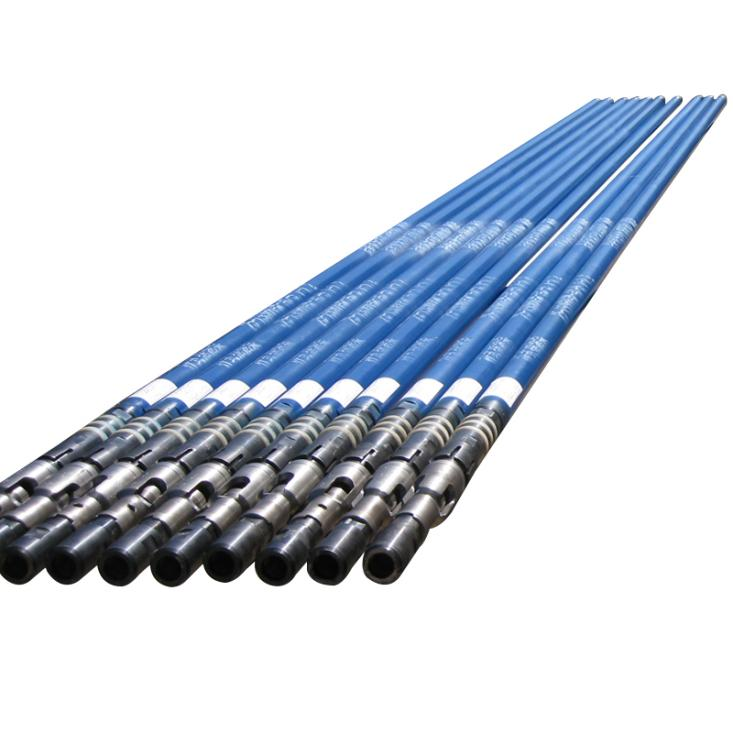

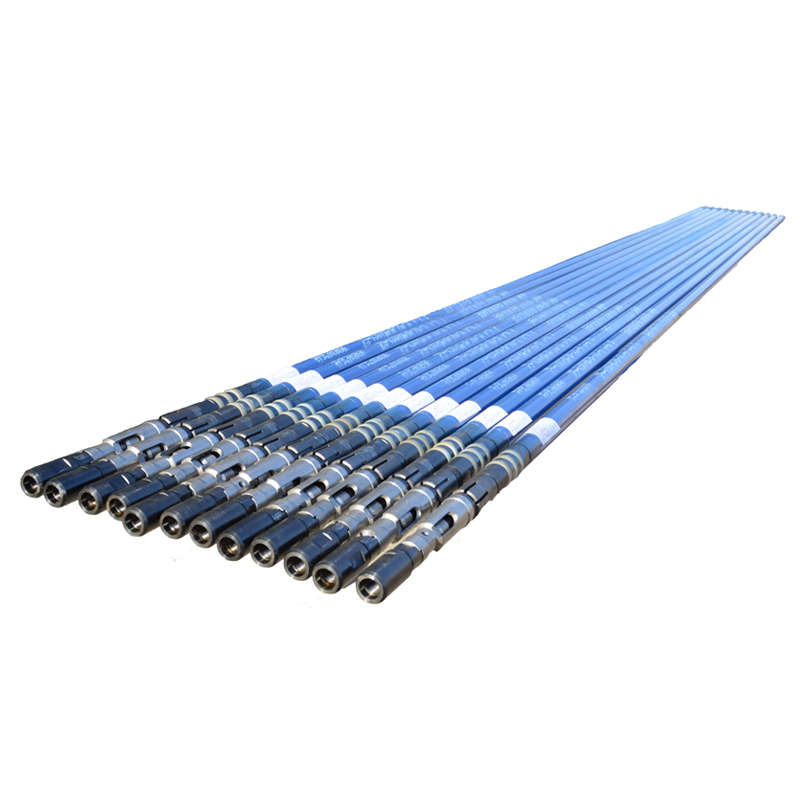

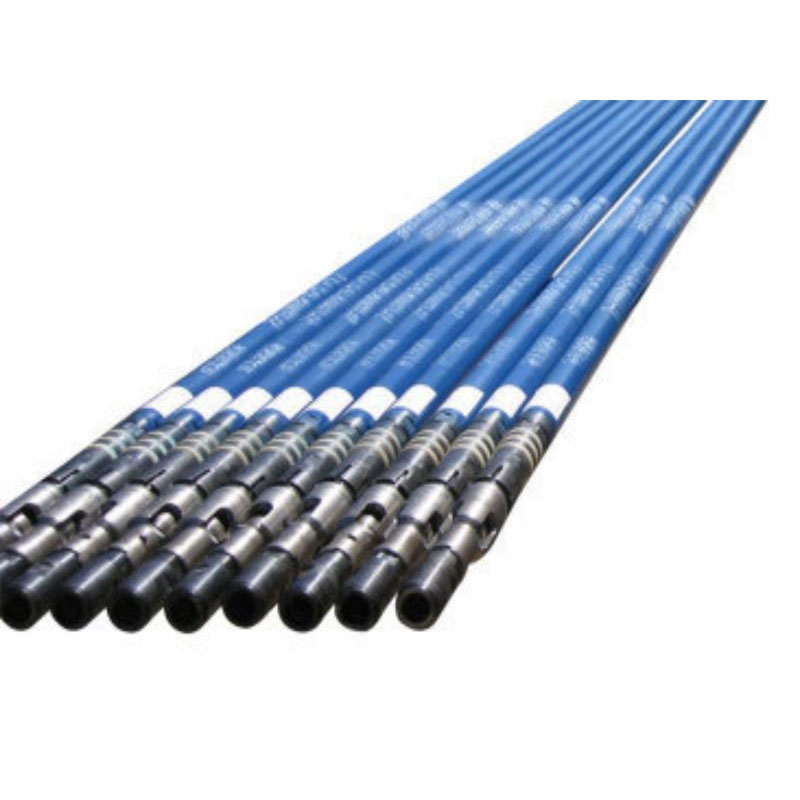

Цилиндрический центратор штанг

Цилиндрический центратор штанг

Связанный поиск

Связанный поиск- Производители насосов для скважин с всасывающими штангами

- Штанговый насос для нагнетательных скважин

- Установки для напыления металлических плунжеров с пазами

- Установки для длинноплунжерных противопесочных насосов

- Нержавеющий забойный насос

- Дешевые Высокоэффективные линейные штанговые насосы для нефтегазовой промышленности

- Цена на ниппель для слива нефти из нефтяных скважин со штифтом типа API

- Завод по производству инструментов для открытия и закрытия скважин в сборе

- Штанговые насосы API в Китае

- Производитель всасывающих насосов горячей регенерации типа touch-pump